HTCC陶瓷封装技术:实现高功率与高频应用的关键

在现代电子行业中,HTCC、LTCC与MLCC三类陶瓷封装与元件技术共同构成了高性能电子系统的基础。他们虽然都属于多层陶瓷技术体系,但应用方向和性能侧重点不同:HTCC用于高可靠、高功率封装,LTCC擅长高频与多功能电路集成,而MLCC则是核心的片式被动元件。这三者共同支撑着现代电子器件的高性能与微型化发展。本文着重对HTCC封装技术进行介绍:

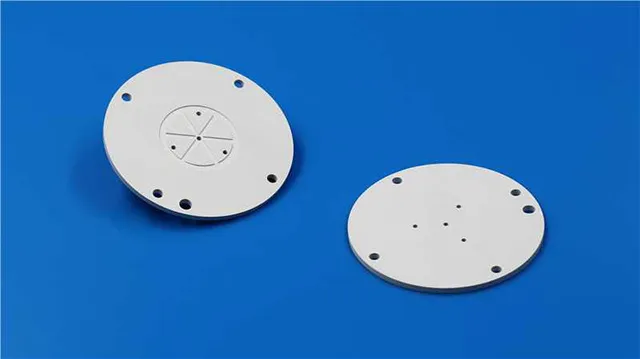

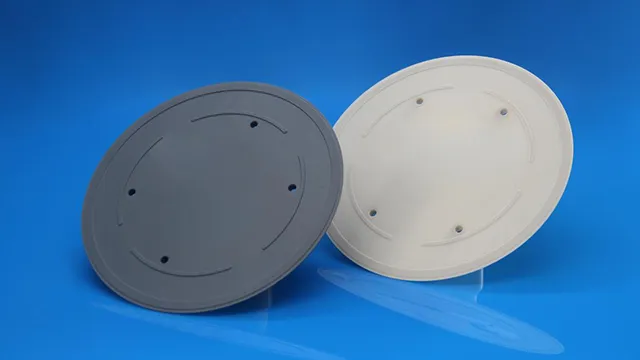

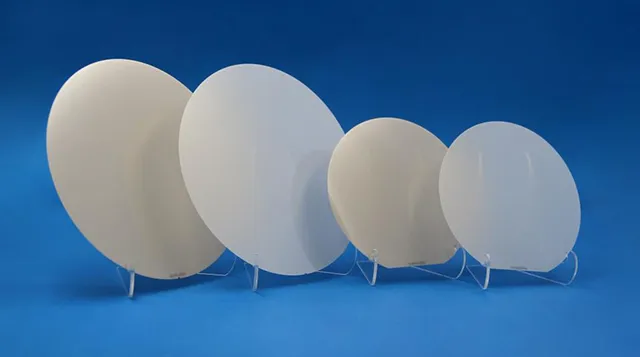

HTCC封装通过一套精密的陶瓷-金属共烧工艺,将氧化铝或氮化铝生瓷片与钨/钼金属电路相结合,经过成型、印刷、共烧及封装等关键步骤,最终形成高密度、高可靠的三维陶瓷电路结构。

其关键步骤包括:

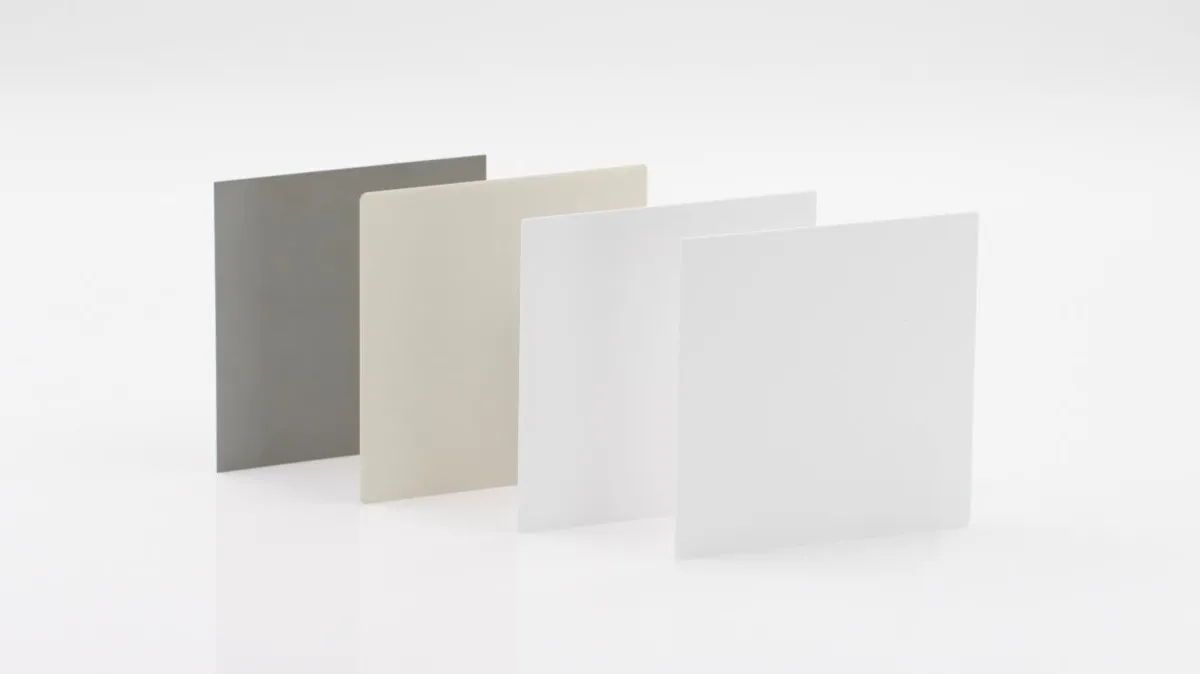

(1)陶瓷基片制备(流延):将陶瓷粉体(如氧化铝)与有机粘结剂、增塑剂、溶剂混合为均匀浆料,通过流延机成型为具有一定厚度的生瓷片;

该步骤要求严格控制干燥条件与浆料黏度,以确保生片的厚度均匀和表面平整,为后续印刷与层压提供稳定基础。

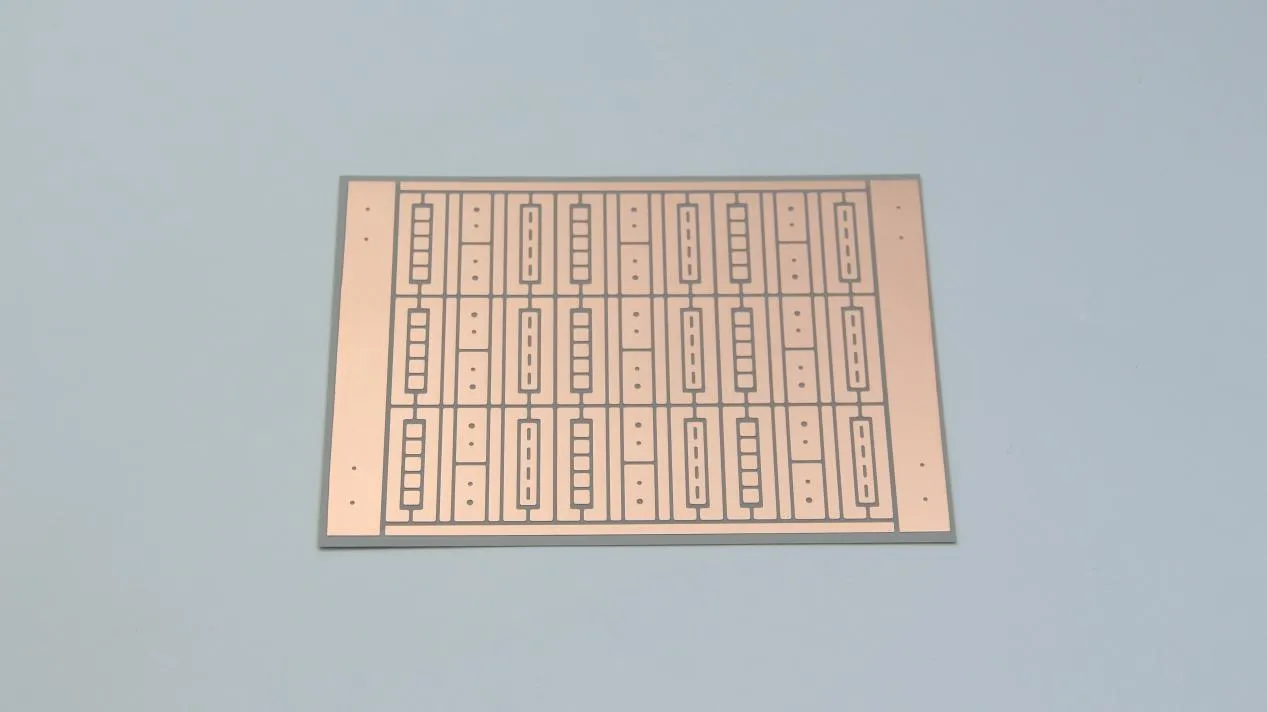

(2)电路印刷:在生瓷片表面通过丝网印刷工艺形成导电线路与通孔填充。采用钨、钼或其合金作为金属导体,能够耐受后续的高温共烧过程;

印刷后通常需进行低温干燥和脱脂,以保证金属线路附着牢固、图形清晰、无气泡与杂质。

(3)叠层与层压:将印刷完成的多层生片进行精确对位叠合,通过热压或等静压工艺实现层间紧密结合,形成三维互连结构;

此步骤的精度直接影响成品的尺寸公差及导通可靠性。

(4)高温共烧:在还原性气氛中,以1600℃左右的温度共烧,使陶瓷与金属导体同步致密化,形成坚固的多层基板;

成品通常会产生约 15–20% 的体积收缩,因此设计阶段需考虑收缩补偿。

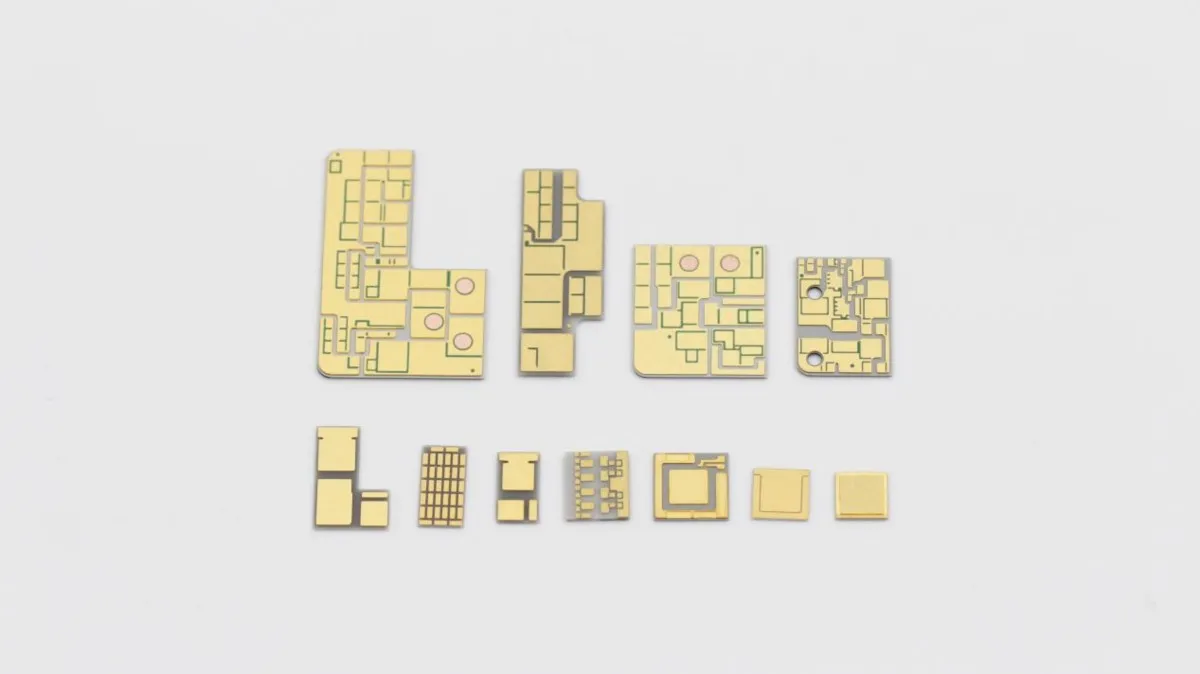

(5)后处理工艺:对烧结基板进行金属化、电镀、切割、焊接、引脚安装或气密封装等加工。

部分高端 HTCC 产品还会经过焊料预涂、电极强化或镭射打标,以满足严苛的军工、医疗或高温电子应用要求。

核心优势

·优异的高温稳定性

HTCC封装可在 300-350°C 环境下长期稳定工作,特殊设计下更能耐受 400°C 以上的短期极端高温。其陶瓷骨架在高温下保持结构完整与气密性,是实现高温电子封装的关键。

·卓越的电气绝缘性

陶瓷基体本身是优良的绝缘材料,具备低介电常数与低介质损耗,有助于保证高频信号传输的完整性并减少干扰。

·高机械强度与环境耐久性

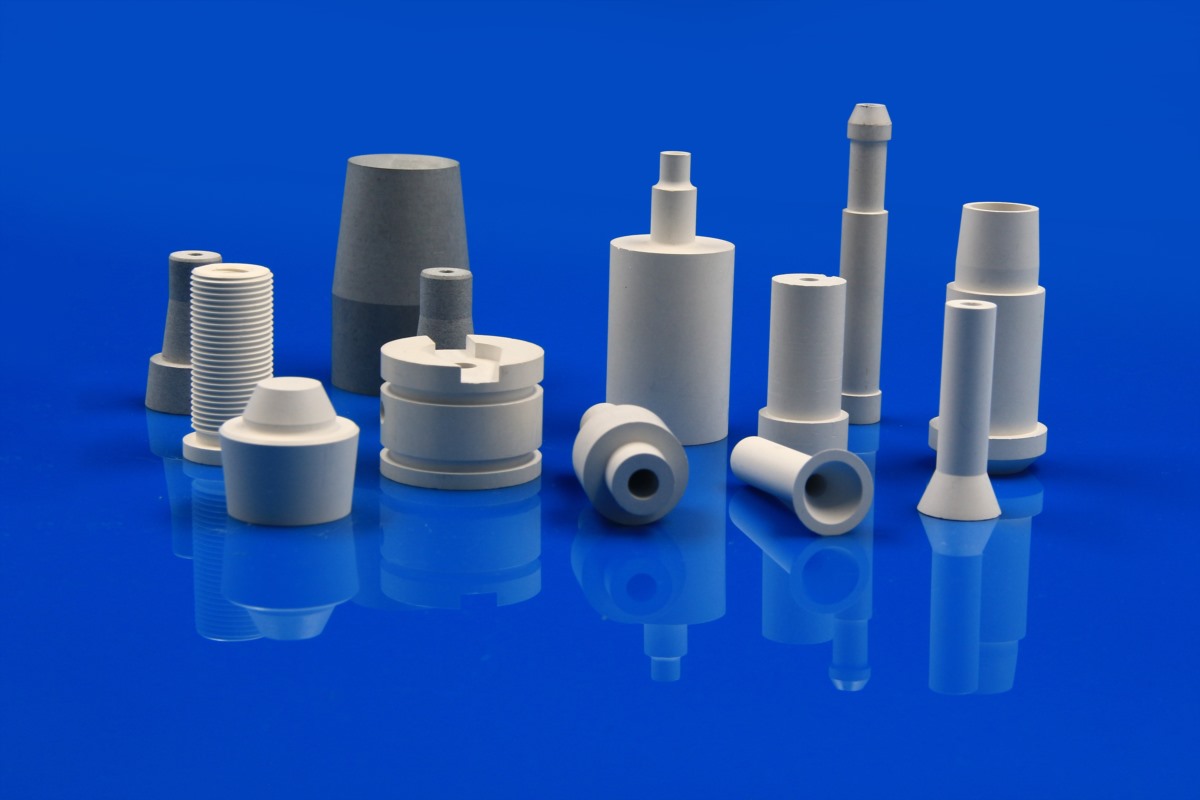

结构坚固,耐受热冲击、机械振动与腐蚀性环境,可靠性远高于普通塑料封装,适用于工业、航空航天等恶劣条件。

·支持高密度三维集成

通过多层生瓷片叠加与垂直互连,能够实现复杂的三维布线结构,支持高引脚数、高频及微型化封装设计。

·卓越的气密封装能力

烧结形成的致密陶瓷结构可实现高气密性,满足军工、航天及植入式医疗器件对长期可靠性的最高标准。

·良好的热管理性能

陶瓷材料(尤其是氮化铝,AlN)具有较高的热导率,能有效将芯片产生的热量导出,提升器件功率密度与使用寿命。

应用领域

·汽车电子:应用于发动机控制模块(ECU)、压力传感器及车载功率模块,以应对引擎舱内的高温与振动。

·工业与能源:服务于变频器、逆变电源等核心功率转换设备,确保其在高温、高功率密度下的长期运行。

·高频通信:作为5G基站、雷达系统中的射频电路与滤波器载体,保障高频信号的低损耗传输。

·传感器技术:为各种MEMS、气体、红外与压力传感器提供坚固且气密的封装外壳,适用于恶劣工况。

·高端装备:是航空航天、军事电子及植入式医疗设备中高可靠控制系统的关键封装方案

由此可见,无论是应对严苛的环境挑战,还是追求极致的性能表现,HTCC陶瓷封装都提供了一条经过验证的可靠路径。当您的项目面临高温、高频、高功率或长期可靠性的严苛要求时,HTCC或许正是那个关键答案。INNOVACERA 致力于为客户提供专业的HTCC陶瓷封装解决方案,欢迎联系我们。

发送询盘

发送询盘