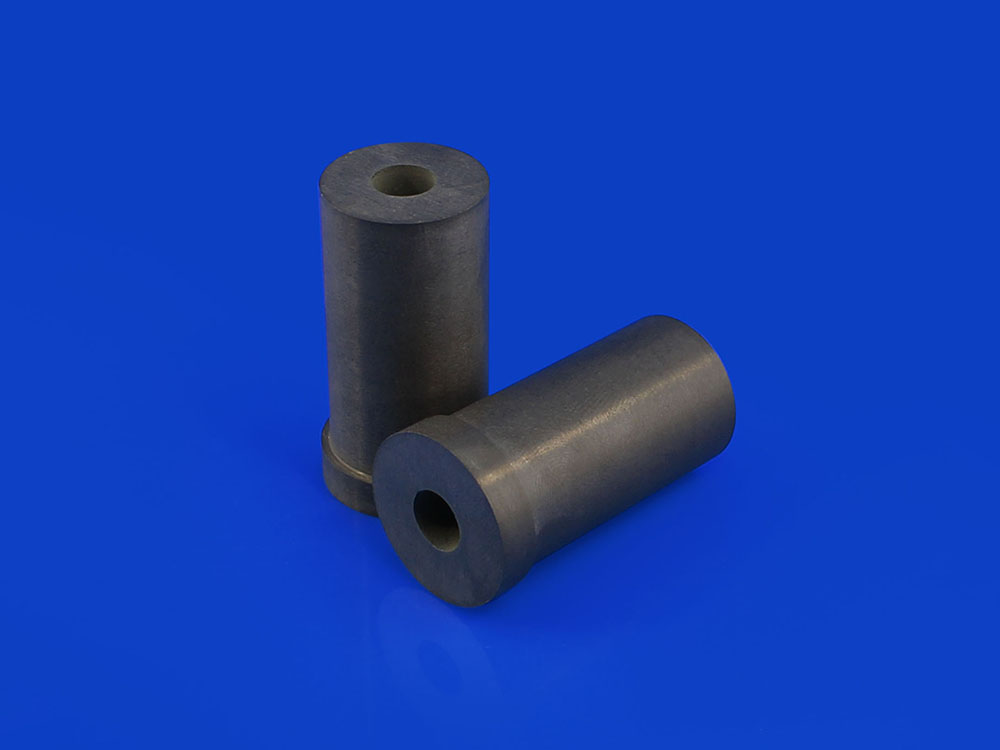

光纤通信系统用陶瓷插芯

光纤通信是一种以光波为载体,以光纤(即光导纤维)为传输介质的通信方式。自诞生以来,它给科技和社会领域带来了巨大的变革。可以说,没有它就没有现代通信网络。因此,作为信息时代的核心技术之一,光纤通信的需求日益增长。在光纤通信系统中,一种由特种陶瓷制成的精密器件扮演着非常重要的角色,那就是陶瓷插芯。它是光纤通信网络中最常用、最精密的定位元件,常用于制造光纤连接器和器件的光耦合。

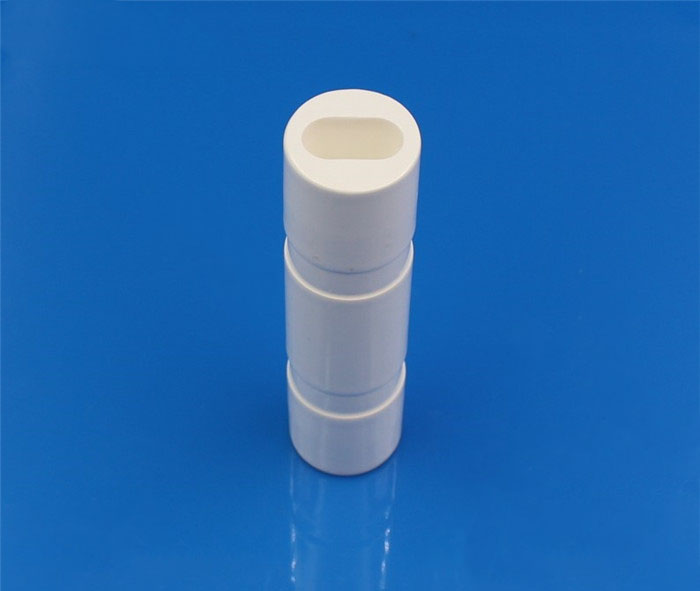

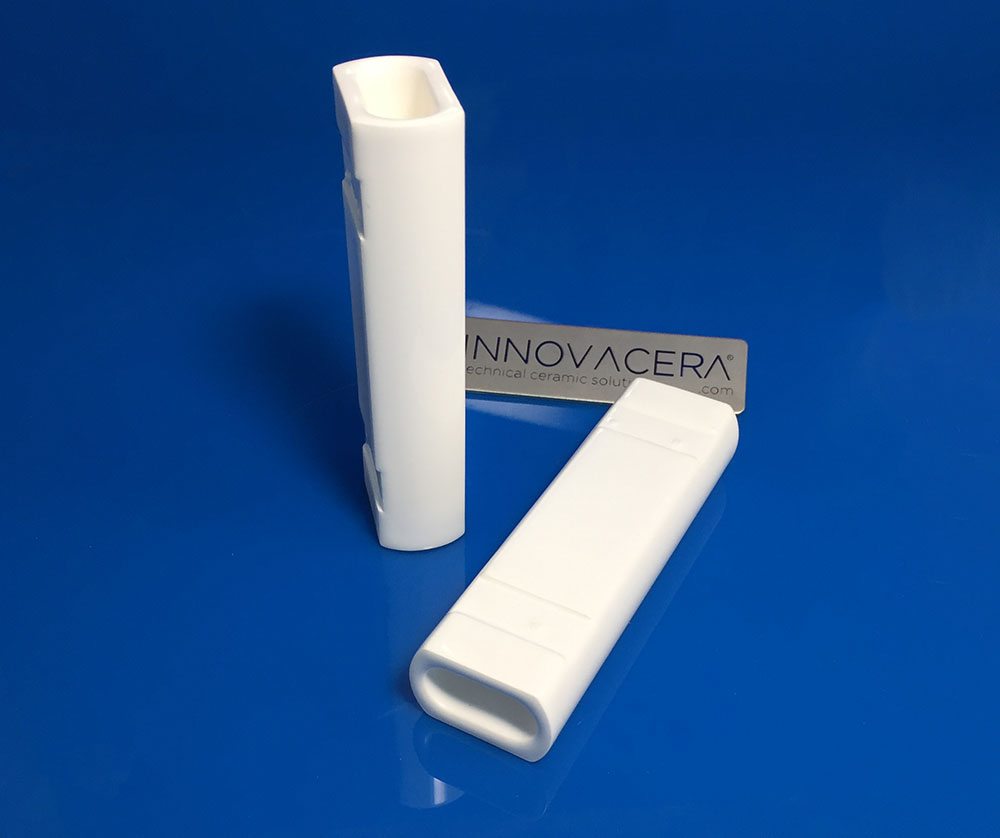

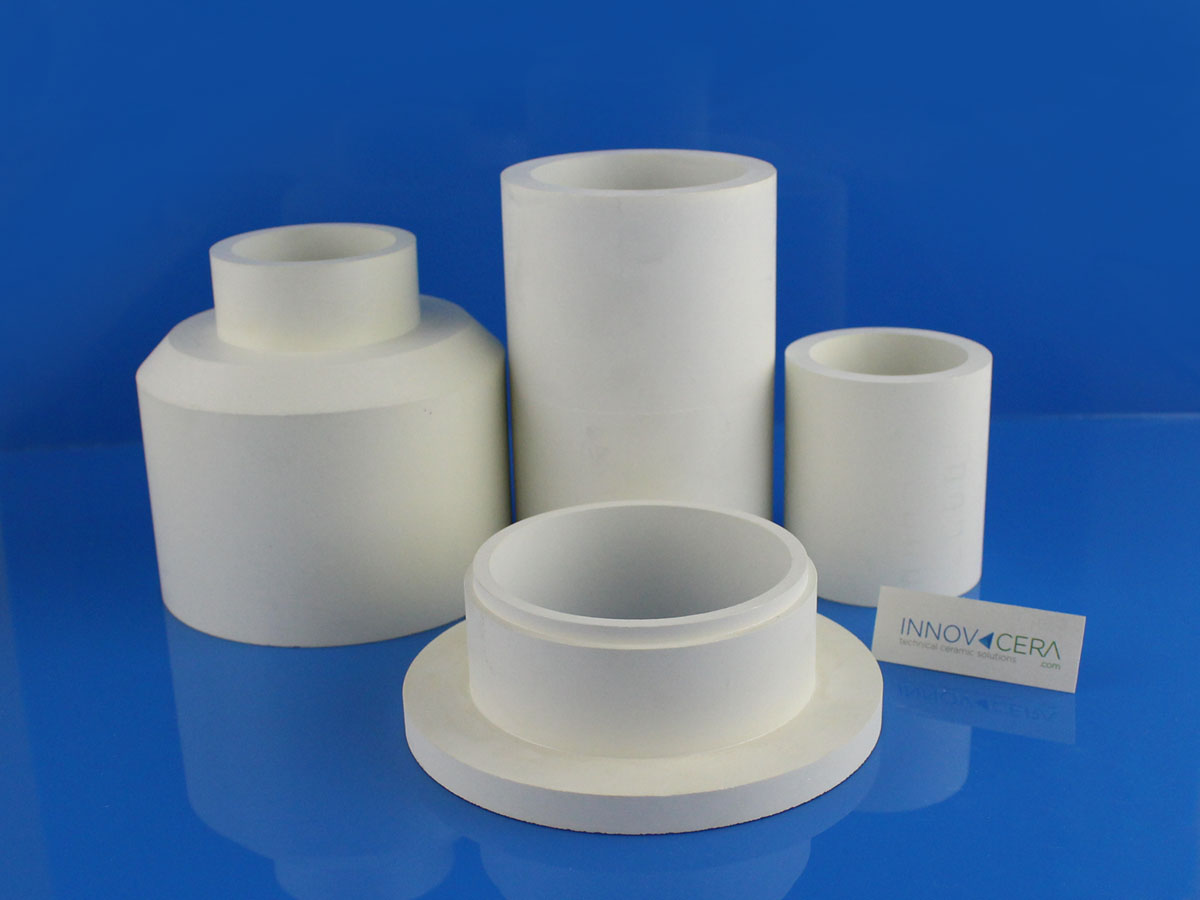

光纤连接器是光纤通信系统中不可或缺的无源器件,主要用于系统中设备间、设备与仪器间、设备与光纤以及光纤与光纤之间非永久性两端面的精密连接,使发射光纤输出的光能最大限度地耦合到接收光纤中。大多数光纤连接器由三部分组成:两个对接插头(插芯)和一个耦合套管。两个插芯分别安装在光纤的两端;耦合套管起对准作用,套管大多配有金属或非金属法兰,方便连接器的安装和固定。

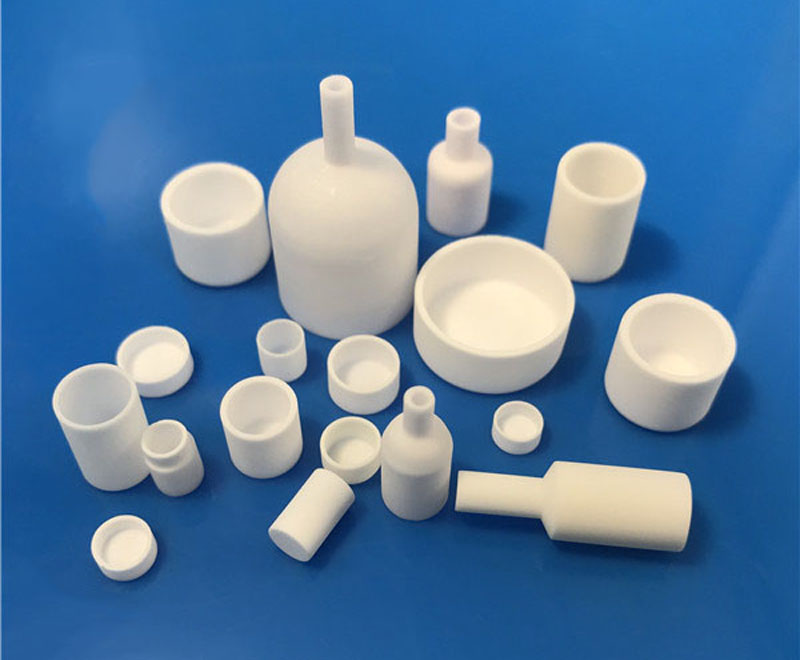

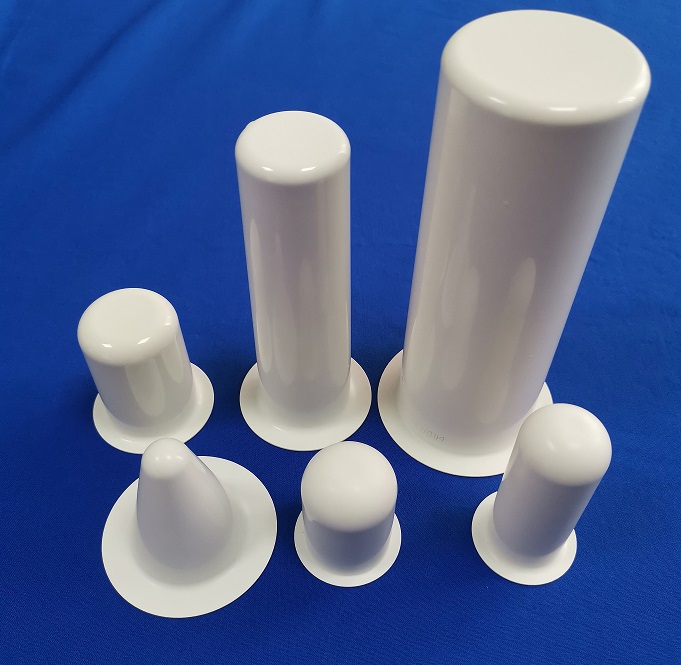

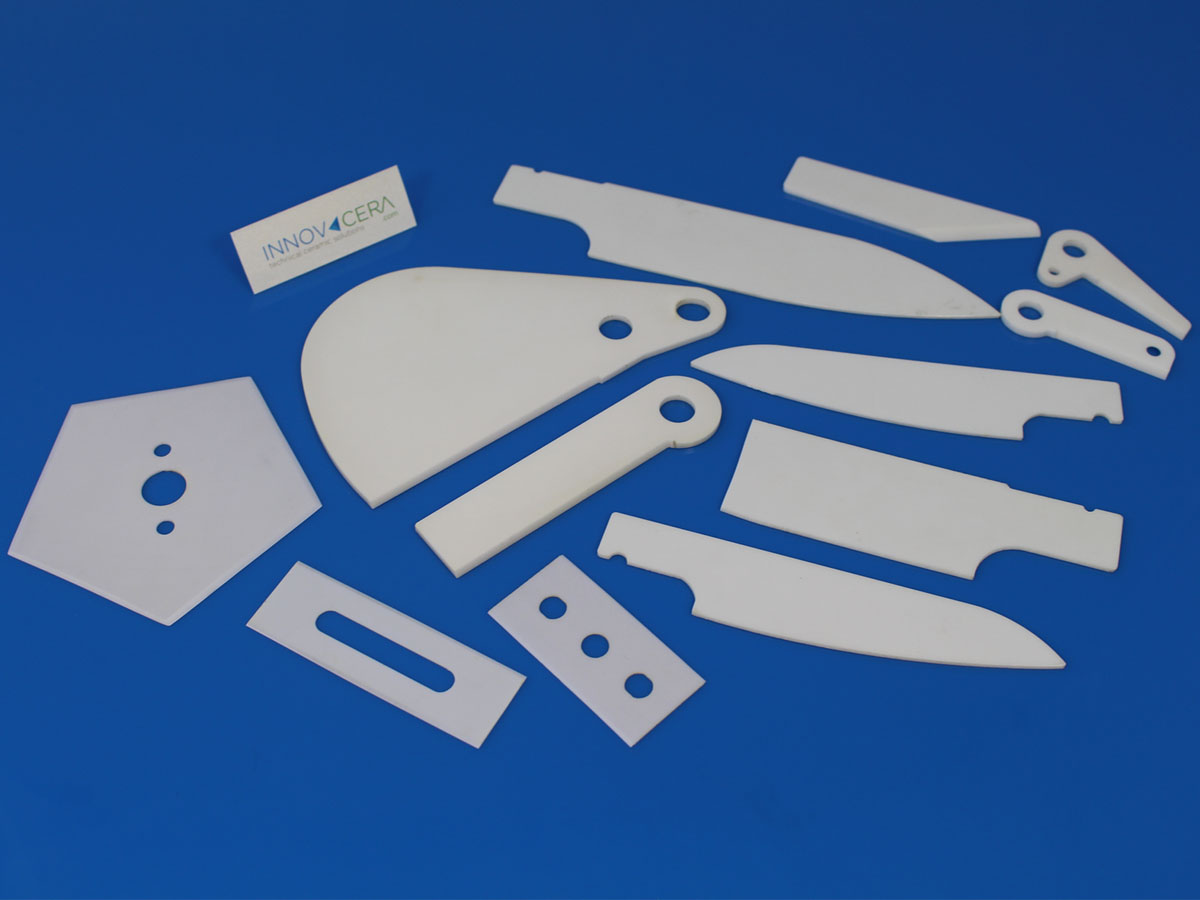

因此,陶瓷插芯的主要作用是固定光纤,实现光纤两端面的物理连接,使光信号得以延续形成光路。可用于制作插芯的材料有陶瓷、金属或塑料。其中,陶瓷插芯应用最为广泛。其主要材料是二氧化锆(ZrO2),它具有热稳定性好、硬度高、熔点高、耐磨、加工精度高等特点。

发送询盘

发送询盘