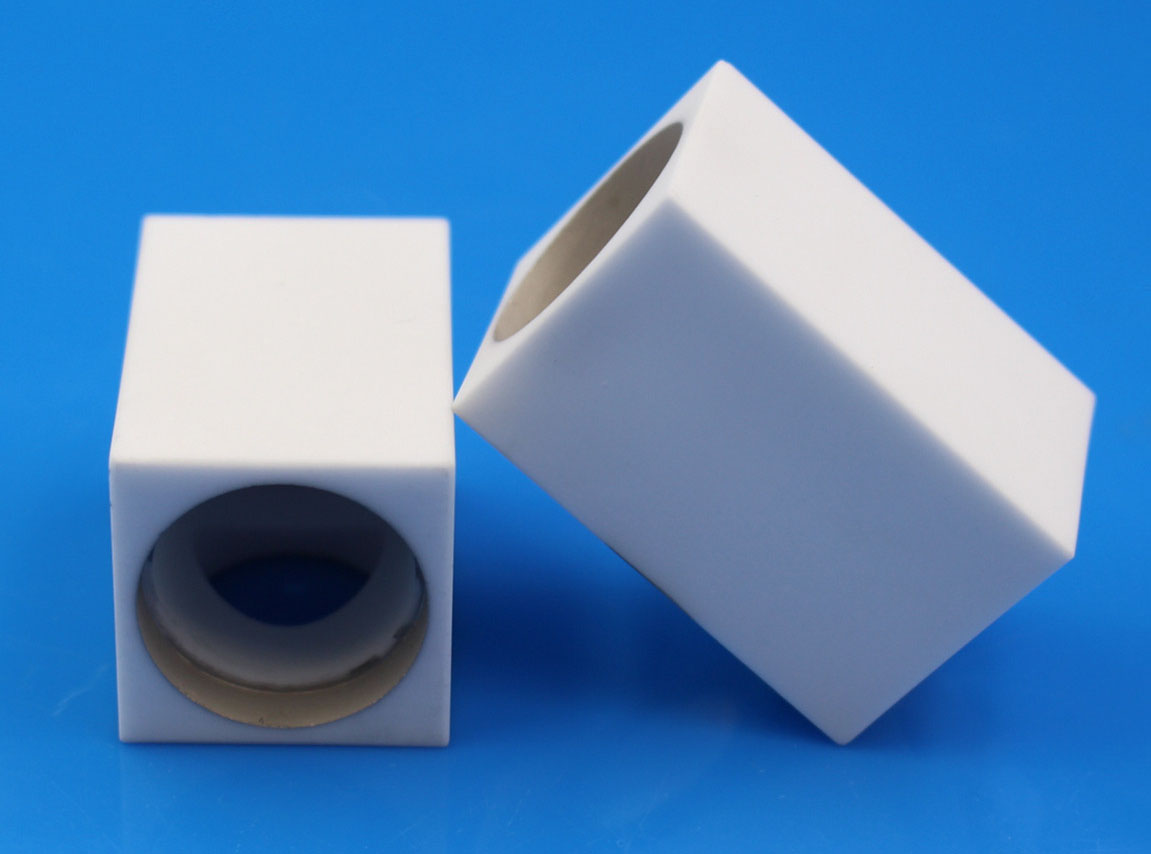

BN零件用于半导体设备

![]()

BN零件用于半导体设备上的绝缘、散热或晶体外延生长,例如PVD/CVD/MOCVD。

配套型号: BN-99、BN-ALN

优势:

• 高电阻

• 耐高温

• 高抗电击穿性能

• 无污染

• 防腐

• 易于加工

![]()

BN零件用于半导体设备上的绝缘、散热或晶体外延生长,例如PVD/CVD/MOCVD。

配套型号: BN-99、BN-ALN

优势:

• 高电阻

• 耐高温

• 高抗电击穿性能

• 无污染

• 防腐

• 易于加工

氮化硅陶瓷部件

氮化硅陶瓷具有耐高温、耐腐蚀、耐磨损和独特的电气性能,被认为是最有前景的高温结构陶瓷材料之一。

航空发动机

未来航空发动机的机械结构将比现有发动机更简单,部件更少,并且在更高的涡轮入口温度和部件载荷下运行。其可靠性和部件寿命也将得到提高。涡轮材料必须满足抗拉强度、抗蠕变、耐高温腐蚀和抗冲击损伤等方面的要求。采用热性能更佳的陶瓷材料可以减少所需的冷却空气量,并显著提高燃气温度。

过去大型航空发动机主要采用镍基高温材料,而氮化硅材料在1000℃以上高温下比镍基耐热合金具有更高的强度、更好的蠕变强度和抗氧化性能,且比重较小,仅为耐热合金的40%,能够满足未来航空发动机减轻重量、降低油耗的要求。

机械工业

氮化硅陶瓷在机械工业中可用作涡轮叶片、机械密封环、高温轴承、高速切削刀具、永久模具等。传统机械工业中许多设备采用金属材料,由于金属会被腐蚀,这些设备的可靠性和使用寿命受到极大影响。氮化硅陶瓷材料具有优异的耐磨性、耐腐蚀性和抗高温热冲击性,在机械工业领域可替代金属材料。

例如,氮化硅可用于制造轻质高刚度的滚珠轴承。它比金属轴承精度更高,发热量更小,可在更高温度和腐蚀性介质中工作。氮化硅陶瓷制成的蒸汽喷嘴具有耐磨、耐热的特性,在650℃的锅炉中使用数月后无明显损坏,而其他耐热、耐腐蚀的合金钢喷嘴在相同条件下只能使用1-2个月。

超细研磨

氮化硅陶瓷是共价化合物,其键合主要依靠原子间的共价键,制备的材料本身具有高硬度和耐磨性。氮化硅硬度高,仅次于金刚石、立方氮化硼等少数超硬材料,且具有低摩擦系数和自润滑性能。在超细粉体和食品加工行业,氮化硅陶瓷研磨球的性能优于传统研磨球,具有更高的硬度和优异的耐磨性。

陶瓷基板

随着信息技术的飞速发展,集成电路集成度越来越高,布线密度也越来越高。如果电子封装基板不能及时散热,大量的热量就会积聚在集成电路上,最终导致其失效损坏。因此,基板的导热性能至关重要。氮化硅陶瓷是综合性能最优的结构陶瓷材料。单晶Si3N4的理论热导率可达400W·M-1以上,具有成为高导热基板的潜力。Si3N4陶瓷凭借其优异的力学性能和高导热潜力,有望弥补现有氧化铝、氮化铝等基板材料的不足,在电子封装基板应用中拥有巨大的市场前景。

冶金领域

氮化硅陶瓷材料具有优异的化学稳定性和优异的力学性能,可用作冶金工业中坩埚、燃烧器、铝电解槽内衬等热工设备上的部件。氮化硅陶瓷具有良好的抗氧化性能,抗氧化温度可高达1400℃,在1400℃以下的干燥氧化性气氛中性能稳定,使用温度可达1300℃。而且氮化硅材料可在急冷急热的环境中长期使用,因此在冶金工业中也有着非常广泛的应用。

虽然人们普遍认为硬度等同于耐磨性,但事实并非总是如此。在滑动磨损环境中,坚硬且不相互影响的配合面更具优势。

工程级氧化铝通常比氧化锆硬度高 25-50%,因此在滑动磨损环境或纯磨料磨损(存在第三体磨料磨损颗粒)中,氧化铝的性能通常优于氧化锆。

然而,在冲蚀磨损环境中,例如由磨料浆冲击油田阀门等磨损部件引起的磨损环境中,氧化锆的性能可能最佳。其高韧性可减少冲击裂纹的扩散和表面微裂纹的形成,从而减少产生冲蚀磨损碎屑和表面损伤。

当工程陶瓷与不同材料进行摩擦时,较软材料的性能并不总是较差。事实证明,Y-TZP 与 Y-TZP 摩擦产生的磨损表面组合非常差,而 Y-TZP 与铸铁摩擦产生的磨损表面组合则比硬度更高的氧化铝/铸铁组合具有更好的整体磨损性能。

虽然本文不会深入探讨陶瓷界面的摩擦学,但在氧化锆与氧化锆接触中,氧化锆的低导热性可能是一个负面因素,因为在类似滑动中产生的摩擦热不会从表面消散,导致表面硬度降低,从而导致磨损相关的损伤增加。

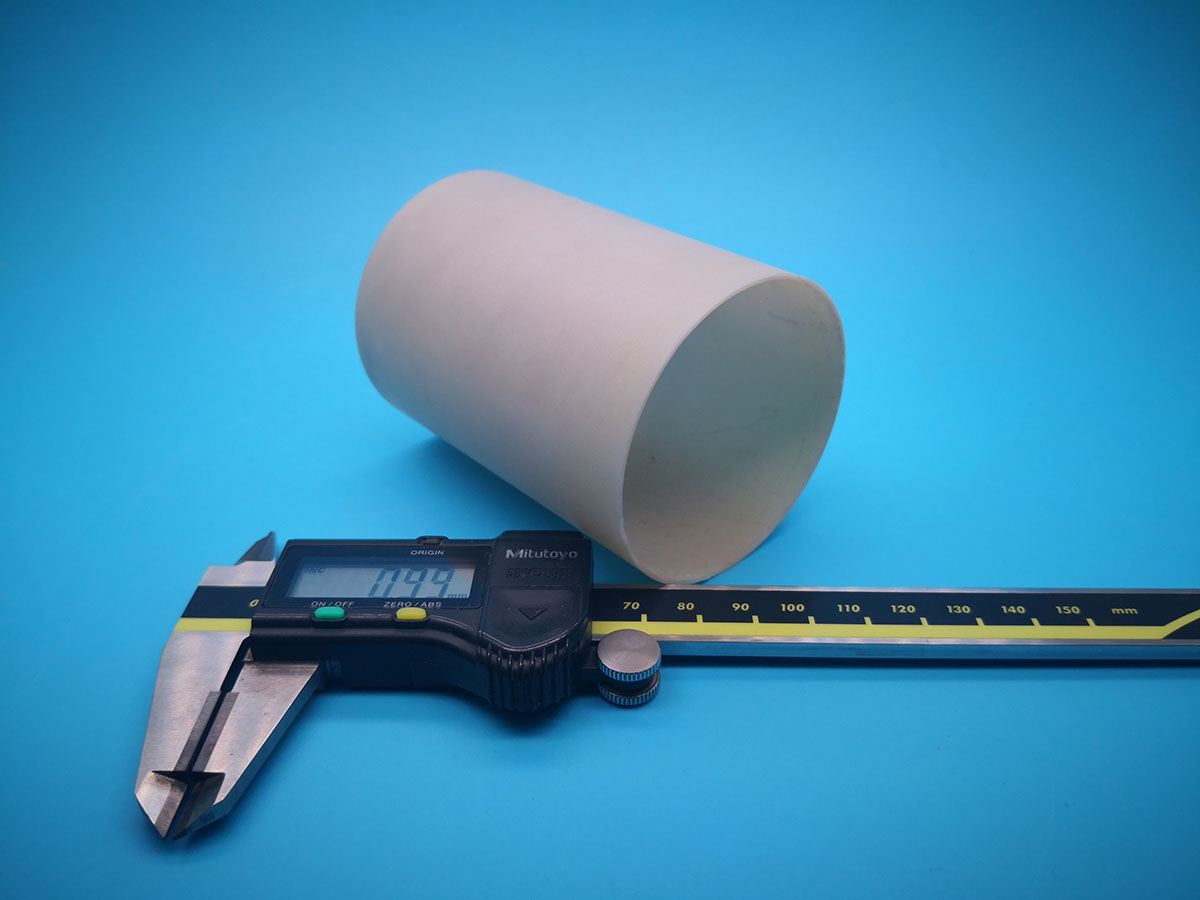

陶瓷活塞柱塞适用于通用泵和中间泵。陶瓷柱塞主要由氧化铝 (Al2O3) 或氧化锆 (ZrO2) 陶瓷制成,这些陶瓷具有优异的耐磨性、耐腐蚀性、耐高温性和抗冲击性等。使用陶瓷柱塞代替碳化钨柱塞,可以延长高压密封件和柱塞本身的使用寿命。

高表面光洁度可以延长零件的磨损寿命,从而降低更换成本并提高性能。INNOVACERA 在严格公差和高表面光洁度方面拥有数十年的经验,这帮助我们建立了良好的客户关系。

陶瓷通常被称为无机非金属材料。由此可见,人们直接将陶瓷置于金属的对立面。毕竟,两者的性能截然不同。但两者优势过于突出,很多时候需要将陶瓷与金属结合起来,各显其长,于是陶瓷金属化技术应运而生。

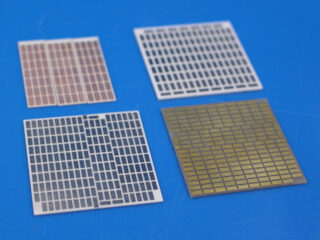

尤其随着5G时代的到来,半导体芯片功率不断提升,轻薄化、高集成化的发展趋势愈加明显,散热的重要性也日益凸显。这无疑对封装散热材料提出了更为严苛的要求。在电力电子元件封装结构中,封装基板作为连接上下层、保持内外电路连通的关键环节,兼具散热、机械支撑等功能。陶瓷作为一种新兴的电子散热封装材料,具有导热性好、绝缘性强、耐热性好、强度高、热膨胀系数与芯片匹配等诸多优势,是电力电子元件理想的封装散热材料。

用于电路的陶瓷首先必须进行金属化处理。在陶瓷表面需涂覆一层金属膜,使其导电,然后与金属引线或其他金属导电层焊接,使其连接成为一体。

陶瓷-金属封接工艺中最重要的一步是金属化,其质量影响最终的封接效果。

陶瓷与金属焊接的难点

1. 陶瓷的线膨胀系数较小,而金属的线膨胀系数较大,容易导致接头开裂。通常需要处理好金属中间层的热应力。

2. 陶瓷本身导热系数低,抗热震性差。焊接时,必须降低焊接温度并控制焊后冷却速度。

3. 大多数陶瓷的导电性较差,甚至不导电,难以采用电焊。

4. 由于陶瓷材料稳定的电子配位,金属与陶瓷之间的连接不易实现。需要对陶瓷进行金属化或使用活性钎料进行钎焊。

5. 由于陶瓷材料多为共价晶体,不易变形,常发生脆性断裂。目前多采用中间层降低焊接温度,并采用间接扩散法进行焊接。

6. 陶瓷与金属焊接的结构设计与普通焊接不同,通常分为平封结构、套筒结构、针封结构和双封结构。套筒结构效果最佳,此类接头结构的制作要求很高。

陶瓷金属化机理

陶瓷金属化机理较为复杂,涉及多种化学物理反应、物质的塑性流动以及颗粒重排。金属化层中的各种物质,例如氧化物和非金属氧化物,在不同的烧结阶段会发生不同的化学反应以及物质的扩散迁移。随着温度升高,各物质发生反应生成中间化合物,当达到共同熔点时,形成液相。液相玻璃相具有一定的粘度,同时产生塑性流动。随后,在毛细作用下,颗粒重新排列。在能量驱动下,原子或分子发生扩散迁移,晶粒长大,孔隙逐渐缩小直至消失,金属化层致密化。

陶瓷金属化工艺

1. 基体预处理。

2. 金属化浆料制备。

3. 涂覆与干燥。

4. 热处理。

陶瓷金属化的具体方法

1. 钼锰法

2. 活化钼锰法

3. 活性金属钎焊

4. 直接敷铜 (DBC)

5. 磁控溅射

陶瓷金属化的影响因素

1. 金属化配方

2. 金属化温度及保温时间

3. 金属化层微观结构

4. 其他因素

MCH是Metal Ceramics Heater的缩写。MCH是指根据加热电路设计的要求,将金属钨或钼锰等高熔点金属加热电阻浆料印刷在95%氧化铝铸造陶瓷坯体上,经热压成型,再在约1600℃的还原气氛保护下,将陶瓷与金属烧结在一起制成的陶瓷加热元件。

性能与特点

1. 可根据客户要求生产形状、尺寸、电阻功率;

2. 热均匀性好,功率密度高;

3. 升温迅速,具有温度补偿功能;

4. 热效率高,节能;

5. 无明火,表面安全,无需用电;

6. 加热片耐酸碱等腐蚀性物质。

应用范围:

广泛应用于日常生活、工农业技术、通讯、环保、工业干燥设备、电热胶粘剂、水、油及酸碱液体加热器、理发器(直发器、卷发器)、空气加热器、点烟器、电子烟、香薰炉、冷暖空调、即热式热水器、即热式水龙头等快速加热设备、多功能微波炉、烤箱、烤炉、干衣机、干手器、空调扇、空气净化器、水壶、咖啡机、医疗、红外理疗仪、静脉输液器等。

氮化硼具有高介电强度和高化学惰性,非常适合用于在严苛高温环境下(例如 PVD、CVD 和等离子工艺)的各种屏蔽和绝缘部件。

氮化硼部件,例如绝缘导轨、保护管、靶框、屏蔽罩和衬垫,可确保 PVD 电弧始终朝向靶材,从而防止设备损坏。在这些应用中,氮化硼通常用作热解氮化硼的替代品。

随着5G时代的快速发展,手机行业将迎来新一轮变革。

氧化锆陶瓷作为5G智能手机背板材料脱颖而出。它凭借高强度、高硬度、耐酸碱、耐腐蚀、耐磨、低热膨胀系数等优势,正成为继塑料、金属、玻璃之后的又一先进材料。

5G通信采用3GHz或更高的无线频谱,信号传输速度比4G快1至100倍,这要求陶瓷背板必须具备无干扰信号的特性,并拥有无与伦比的卓越性能。

除了作为智能手机背板应用外,氧化锆陶瓷还被用于5G基站滤波器。

Innovacera 的专用加热器设计灵活,可满足不同应用场合对不同构造方法的需求。这种灵活性使得加热器可以根据应用场合配置成各种形状和尺寸。

我们开发了采用高导热性 AIN 的 AIN 加热器,这些加热器通过均匀烧结电阻加热元件,实现了出色的温度一致性,并显著减少了金属污染和杂质。

AIN 加热器的优势:

1. 导热系数与铝相当,可实现快速均匀的热响应

2. 功率密度高于任何金属或陶瓷加热器技术,可在小范围内集中热量

3. 集成 RTD 传感器,可实现最佳加热器温度控制

4. 高介电强度,无需使用金属加热器中使用的氧化镁绝缘层 (MgO)

5. 高温应用的加热器温度高达 1000°C (1832°F)

6. 低孔隙率不粘表面降低了工艺污染的可能性

7. 可化学嵌入大多数酸性和碱性环境

8. 高机械强度、硬度和耐磨性,适用于工业应用

AIN 加热器的应用:

1. 分析气相色谱质谱仪

2. 临床诊断热循环仪

3. 能源生产:燃料电池重整器、能量转换和预处理

4. 医用培养箱、液体加温器、手术刀

5. 光子激光器生物医学光学

6. 电子组装焊料流动

7. 半导体化学气相沉积、等离子蚀刻、气体输送

如果您想了解更多关于我们 AIN 加热器的信息,请直接联系我们。

什么是氮化铝 (AlN)?

氮化铝 (AlN) 是一种有趣的材料。如果需要高导热性,它是最好的材料之一。结合其出色的电绝缘性,氮化铝是许多电气和电子应用的理想散热器材料。

氮化铝的特性

氮化铝是一种(主要)共价结合的材料,具有六方晶体结构,与一种称为纤锌矿的多型硫化锌同质异形。该结构的空间群为P63mc。

该材料在惰性气氛中在极高的温度下稳定。在空气中,表面氧化发生在700°C以上,即使在室温下也能检测到5-10nm的表面氧化层。该氧化层在高达1370°C的温度下保护材料。高于此温度,将发生本体氧化。氮化铝在高达980°C的氢气和二氧化碳气氛中稳定。

该材料通过晶界侵蚀缓慢溶解在无机酸中,通过氮化铝晶粒的侵蚀溶解在强碱中。该材料在水中缓慢水解。氮化铝对大多数熔盐具有抵抗力,包括氯化物和冰晶石。

氮化铝是通过氧化铝的碳热还原或铝的直接氮化而合成的。需要烧结助剂和热压才能生产出致密的工业级材料。

氮化铝的应用

金属化方法使氮化铝能够用于与氧化铝和氧化铍类似的电子应用。

目前,许多研究已经利用氮化镓基半导体开发在紫外光下工作的发光二极管,据报道,合金铝氮化镓的使用波长短至250nm。2006年5月,报道了一种210nm的低效率LED发射。单晶AlN的带隙测量(使用真空紫外反射率)为6.2eV。原则上,这允许实现约200nm的波长。但是,如果要将这种发射器变成商业现实,仍有许多困难需要克服。

氮化铝的工业用途包括光电和光存储介质中的介电层、具有高热导率的电子基板和芯片载体以及军事应用。

由于氮化铝具有压电特性,外延生长的晶体氮化铝也用于沉积在硅晶片上的表面声波传感器 (SAW)。