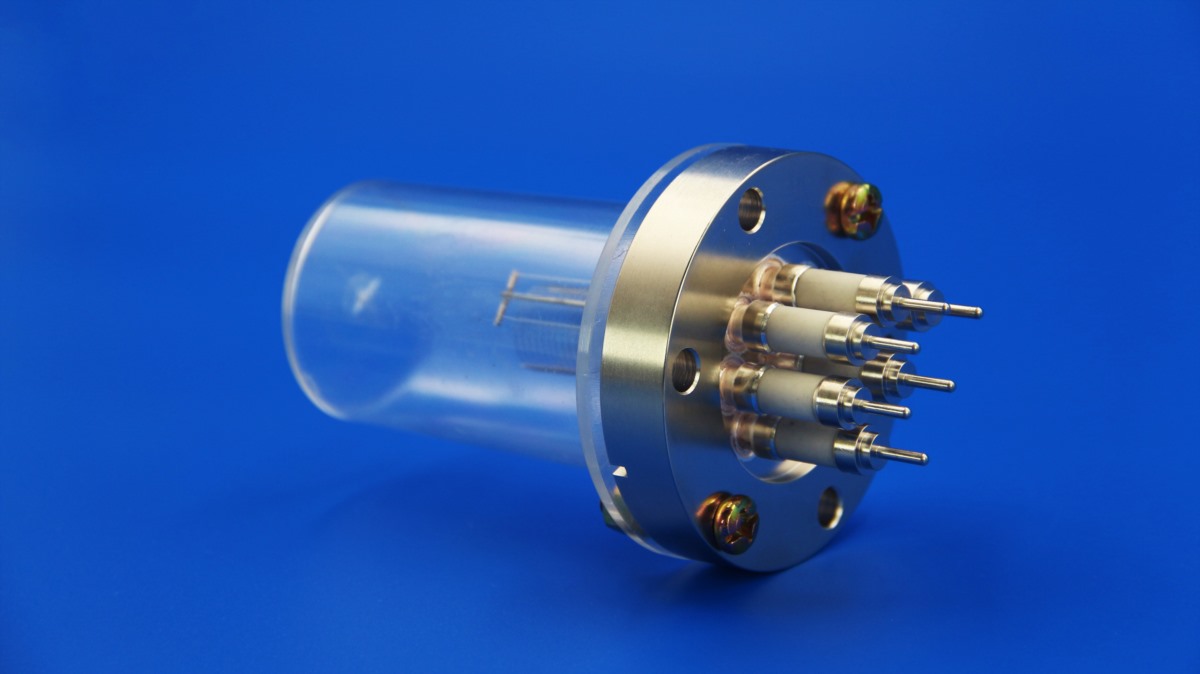

工业拉线机用氧化锆拉线环

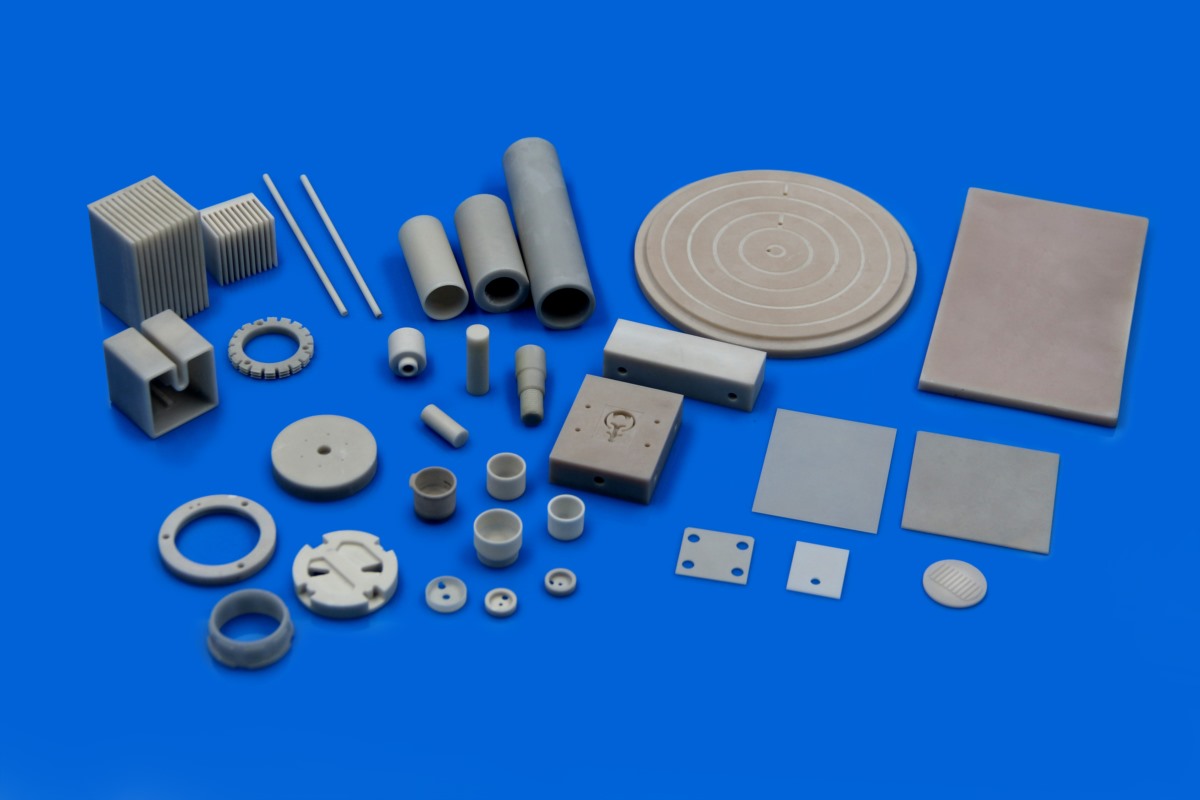

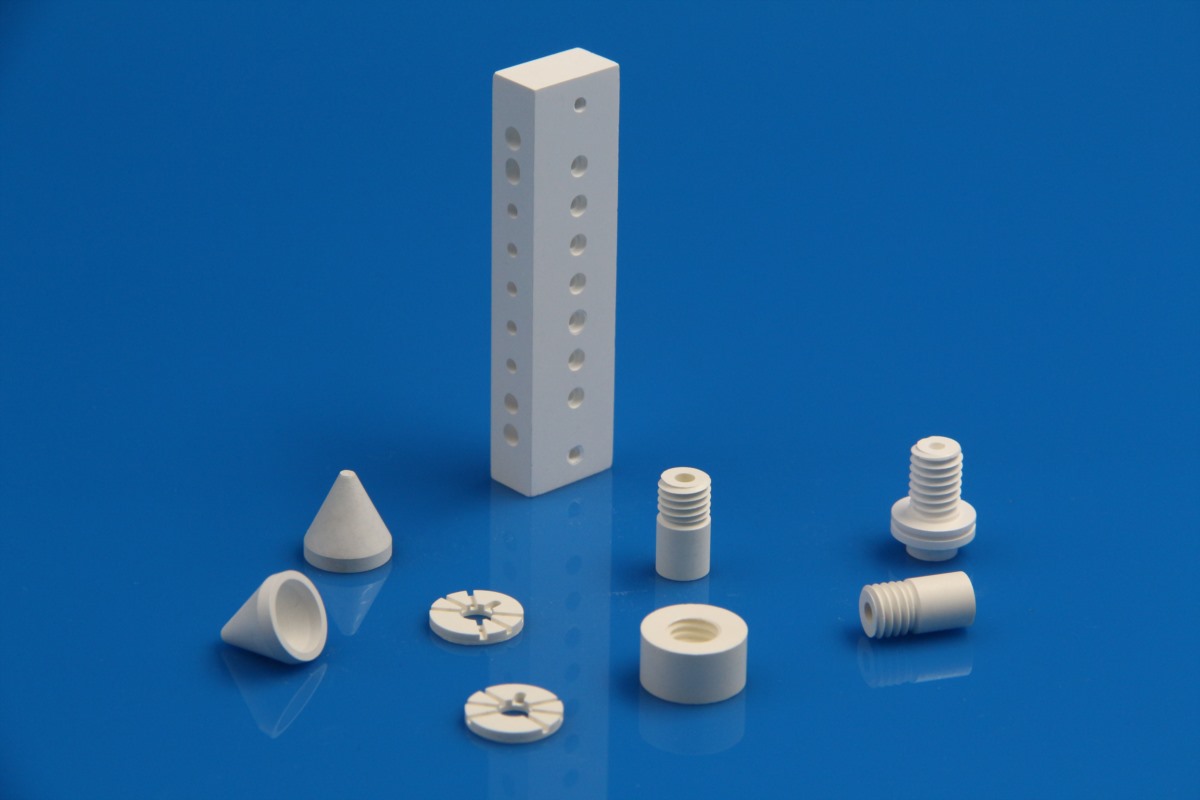

在铜线行业这个充满活力的世界里,效率和质量是保持领先地位的关键因素。我们了解为您的工业电缆拉丝机配备最好的组件的重要性。这就是为什么我们很高兴推出由氧化锆陶瓷制成的创新拉丝环系列,专为提高电缆拉丝工艺的性能而设计。

什么是拉丝环?为什么它们必不可少?

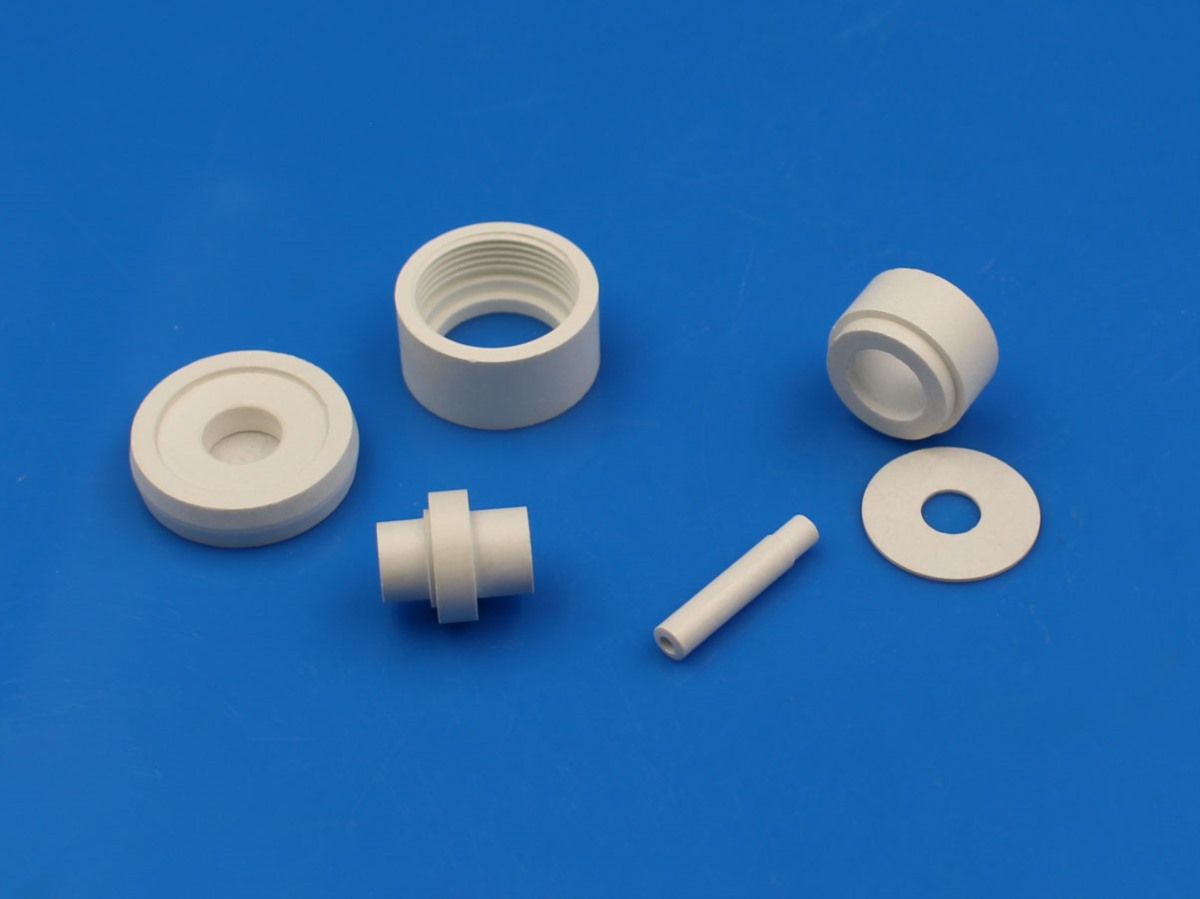

拉丝环是工业电缆拉丝工艺中的关键部件。拉丝环引导电缆穿过机器,施加张力并逐渐减小其直径。这样可以生产出更薄、更坚固的电缆,非常适合各种工业和电气应用。因此,选择好的拉丝环可以对最终产品的质量和工艺效率产生影响。

氧化锆拉伸环的先进之处:

1.减少电缆磨损:氧化锆的光滑度和可控的硬度可最大限度地减少拉伸过程中的电缆磨损,从而提高最终产品质量并延长拉伸机寿命。

2.增强耐用性:氧化锆极其耐磨,确保我们的拉伸环即使在高张力和持续摩擦下也能保持其形状和性能。

3.化学兼容性:氧化锆具有很强的耐腐蚀和耐化学品性,确保拉伸环在恶劣环境下保持其结构完整性和性能。

4.减少生产停机时间:由于氧化锆具有耐用性和弹性,SteelCeram 的拉丝环不需要频繁更换,有助于提高效率并减少生产线停机时间。

5.提高产品质量:Innovacera 氧化锆拉丝环的均匀性和精度可确保一致且高质量的拉丝,从而产生更好的电缆和优化的电气性能。

如果您想了解有关我们的锆石拉丝环的更多信息以及它们如何使您的操作受益,请立即联系我们!我们致力于推动您在工业电缆拉伸行业的成功。

发送询盘

发送询盘