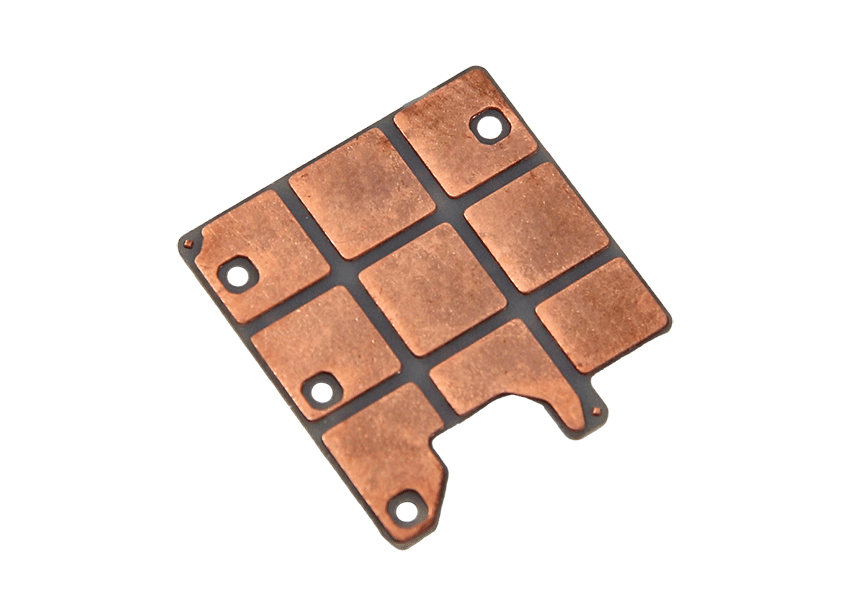

AMB(活性金属钎焊)是在DBC技术基础上发展起来的一种陶瓷与金属的封接方法。

与传统的DBC基板相比,采用AMB工艺制备的陶瓷基板不仅具有更高的热导率、更好的铜层结合力,还具有热阻更低、可靠性高等优点。另外,由于其加工过程可在一次加热中完成,操作简便、时间周期短、封接性能好、陶瓷的应用范围广,因此该工艺在国内外发展迅速,已成为电子设备中常用的方法。

AMB工艺说明

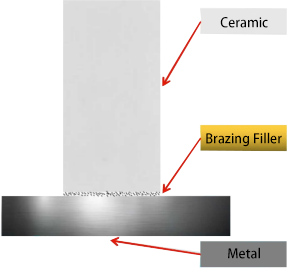

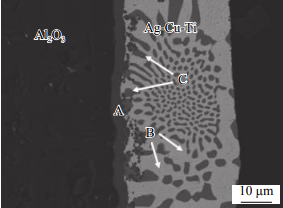

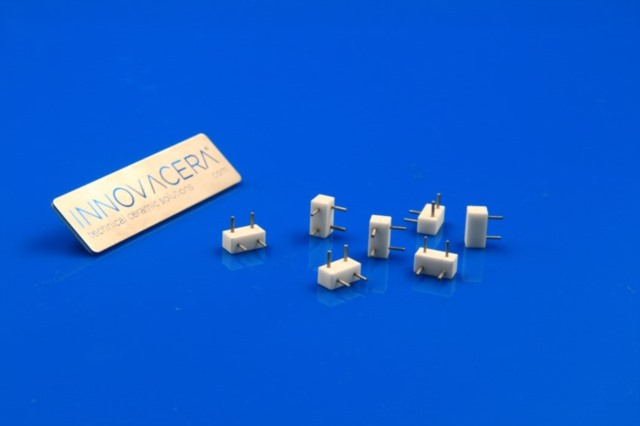

AMB是在钎料中添加活性元素,通过化学反应在陶瓷表面形成反应层,提高钎料在陶瓷表面的润湿性,使陶瓷与金属直接钎焊封接。

通常活性元素含量在2%~8%之间,活性较好。活性元素含量过高,钎料脆性增加,从而降低封接面强度。活性元素含量过低,钎料对陶瓷的润湿性下降,封接难以完成。

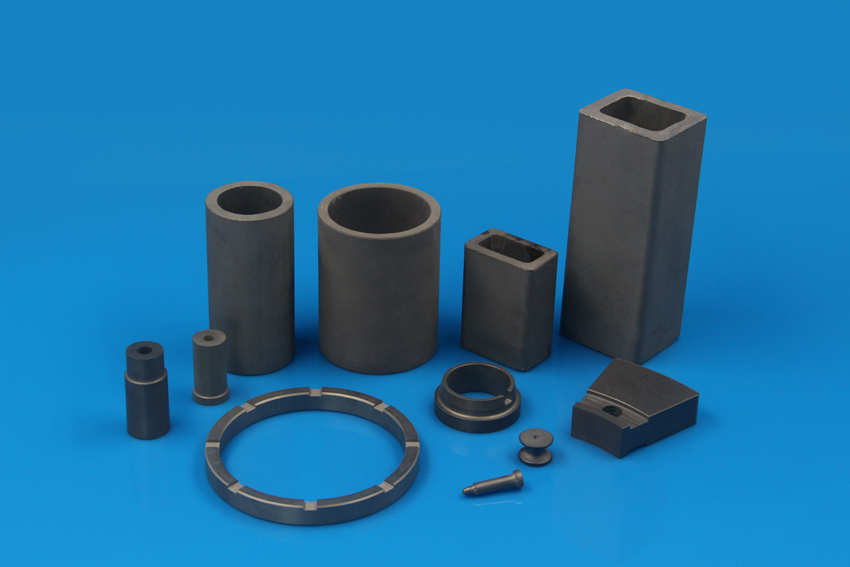

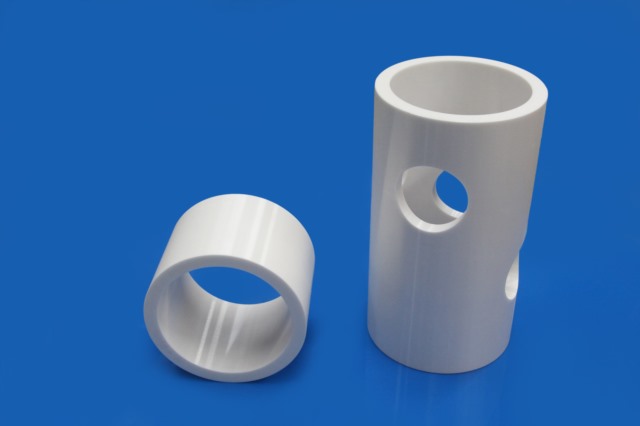

AMB的三种陶瓷材料

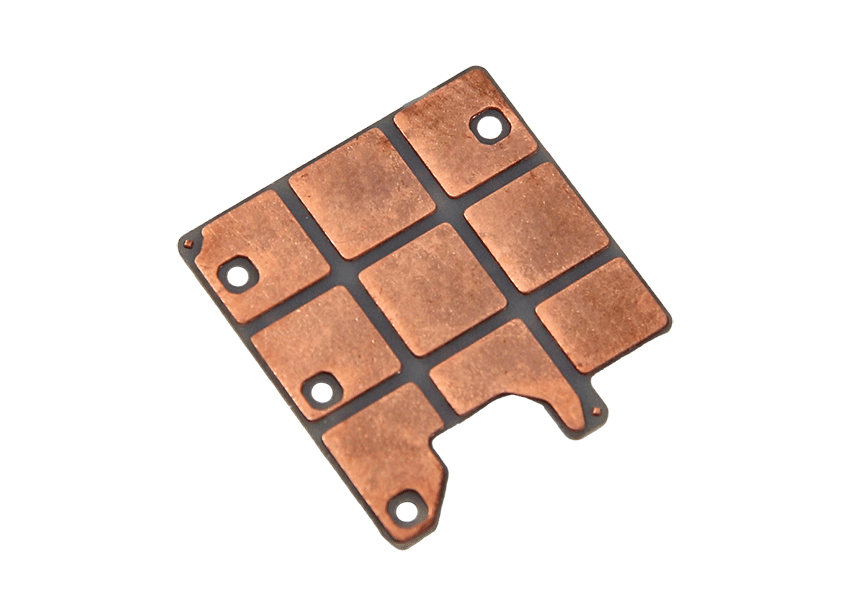

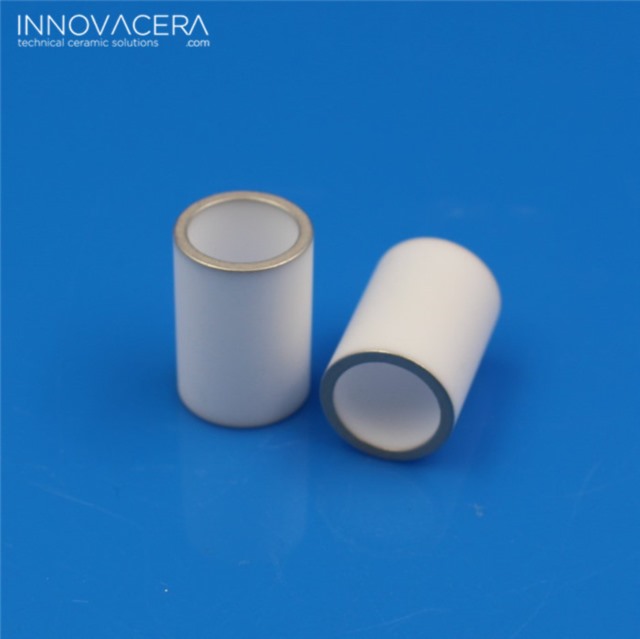

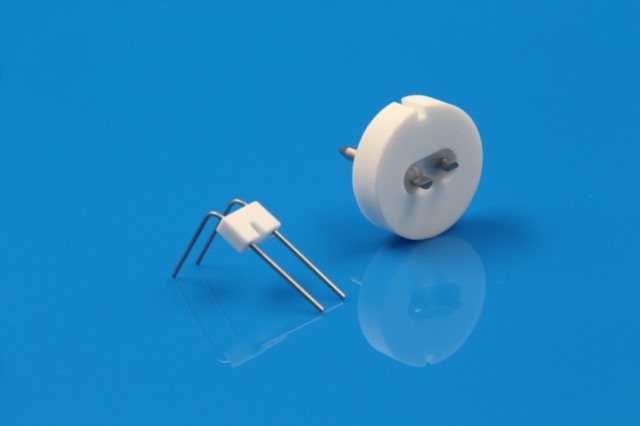

AMB工艺生产的陶瓷内衬主要应用于功率半导体模块,作为硅基、碳化物基功率芯片的基板。目前成熟的AMB陶瓷基板主要有:氧化铝、氮化铝、氮化硅基板。

目前Al2O3覆铜陶瓷基板主要应用于LED等小功率散热器件,AlN、Si3N4覆铜陶瓷基板主要应用于高铁、风力发电等大功率IGBT模块。

1. Al2O3陶瓷基板

Al2O3陶瓷应用广泛,成本最低,是目前工艺最成熟,性价比最高的AMB陶瓷基板,具有强度高、硬度高、耐高温、耐腐蚀、耐磨、绝缘性能好等优良特性。

但由于氧化铝陶瓷导热系数低,散热能力有限,AMB氧化铝基板多用于功率密度较低,对可靠性要求不严格的领域。

2. AlN陶瓷基板

AlN陶瓷具有热导率高(理论热导率319W/(m·K))、介电常数低、热膨胀系数与单晶硅相匹配、电绝缘性能好等特点,比传统的Al2O3、BeO基板材料具有更优异的性能,是微电子行业电路基板封装的理想材料。

目前,采用AMB工艺的氮化铝陶瓷基板(AMB-AlN)主要应用于高铁、高压变流器、直流输电等高压大电流功率半导体。但由于其机械强度相对较低,AMB-AlN覆铜基板的高低温循环冲击寿命有限,限制了其应用范围。

3. Si3N4陶瓷基板

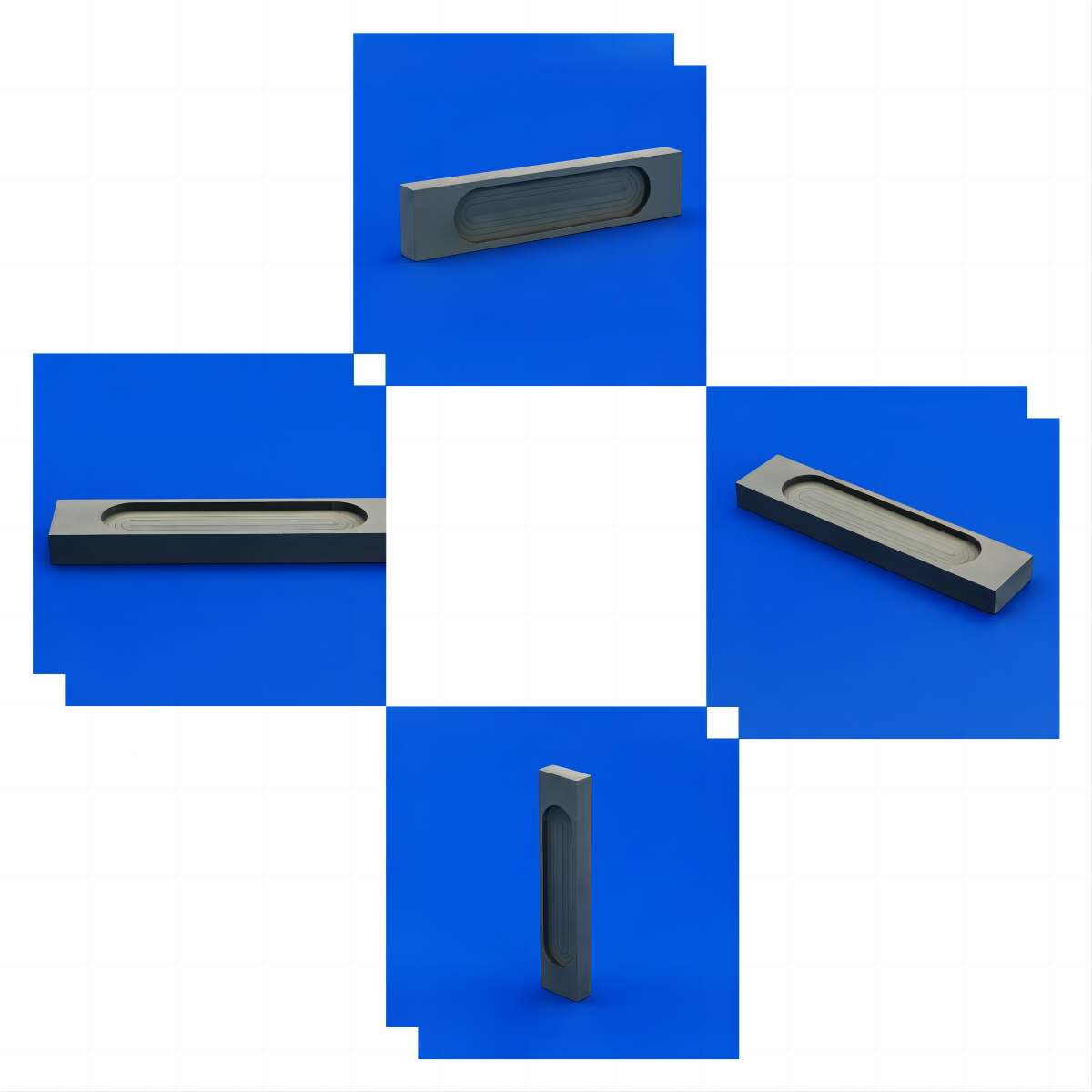

AMB-SiN陶瓷基板具有热导率高(>90W/(m·K))、铜层厚(可达800μm)、热容量大、传热性能好等特点,尤其当较厚的铜层焊接在较薄的AMB-SiN陶瓷上时,具有较高的载流能力和较好的传热性能。

此外,AMB-SiN陶瓷基板的热膨胀系数(2.4ppm/K)与SiC芯片(4ppm/K)接近,热匹配性好,适合裸片的可靠封装。

目前,AMB-SiN陶瓷基板是新能源汽车、光伏逆变器、风力发电机组、高压直流输电设备等要求高可靠性、高散热、低局部放电的应用场景的首选基板材料。

据统计,600V以上功率半导体使用的陶瓷基板主要有DBC和AMB工艺,其中AMB氮化硅基板主要用于电动汽车(EV)和混合动力汽车(HV)功率半导体,AMB氮化铝基板主要用于高铁、高压变流器、直流输电等高压大电流功率半导体。

结论

AMB陶瓷基板市场需求增加,其中电动汽车快速增长、SiC加速装机、新能源汽车快速增长是主要驱动因素。

如果您对AMB基板有任何疑问,欢迎联系我们sales@innovacera.com。

发送询盘

发送询盘