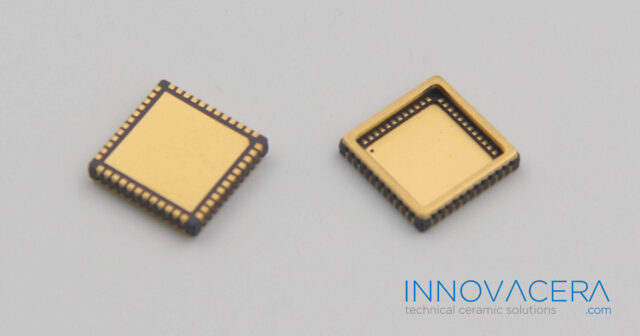

功率模块用陶瓷基板

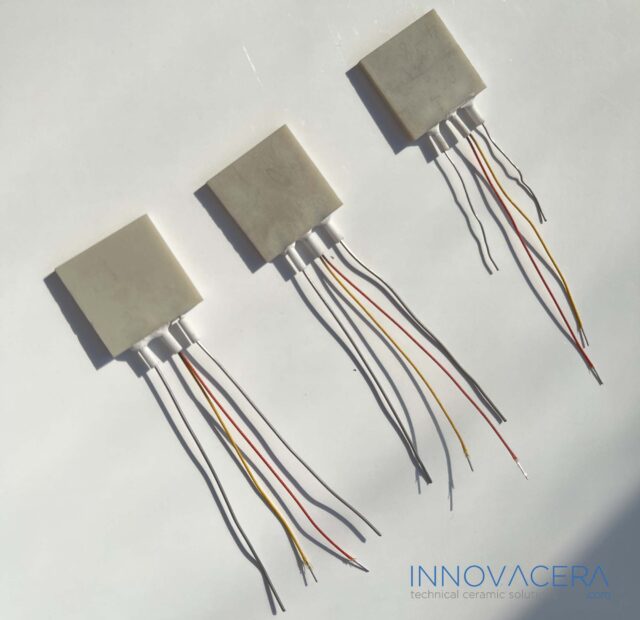

陶瓷基板是一种具有独特热性能、机械性能和电气性能的材料,是要求苛刻的电力电子应用的理想选择,通常用于电源模块。

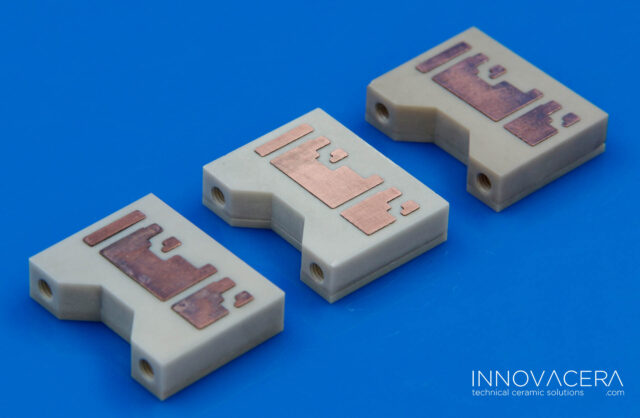

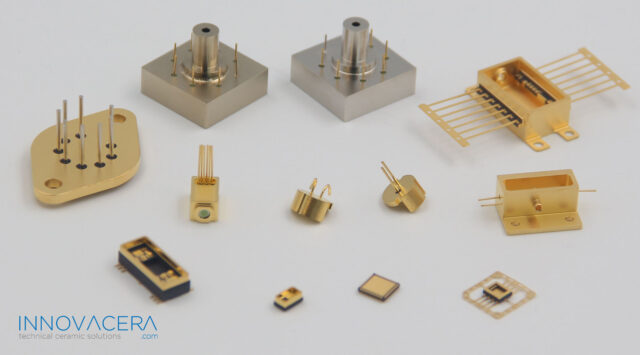

电源模块的最新应用是电动汽车 (EV) 和混合动力汽车 (HEV),它们需要从较小的电路中产生更高的电压和功率,因此需要能够提供高压隔离的电路材料,并能高效地散发密集封装的半导体器件(如 IGBT 和 MOSFET)的热量。用于电源模块的 DBC 和 AMB 陶瓷基板是连接组件,其中铜板粘合到陶瓷板的每个表面上。这些陶瓷基板具有高导热性和铜的优异电导率以及高绝缘性能。铜的高电导率支持大电流;陶瓷基板的优异介电性能可实现电源模块中密集封装电路所需的高隔离。陶瓷基板的 CTE 与基板上的金属迹线和焊接到基板上的组件的 CTE 更接近。这有助于最大限度地减少可能导致组件和焊点断裂的应力。

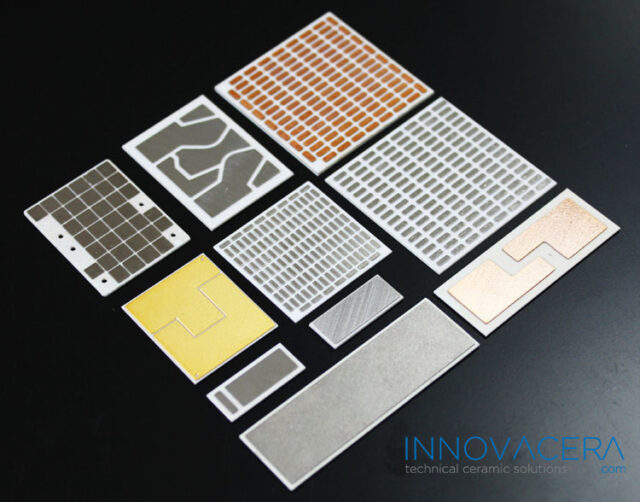

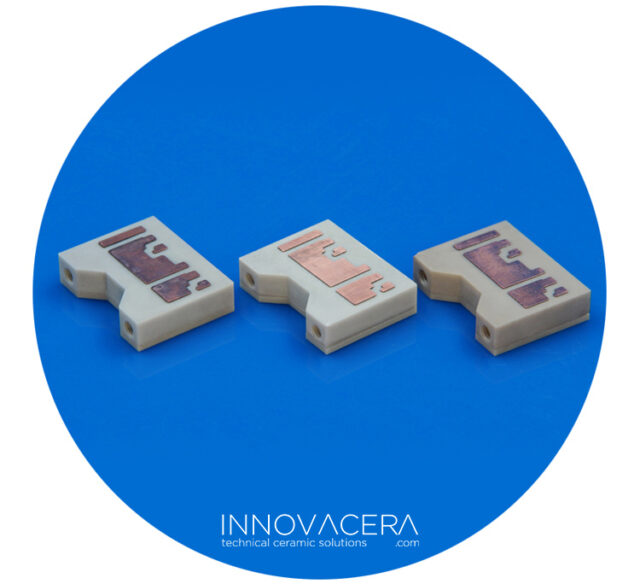

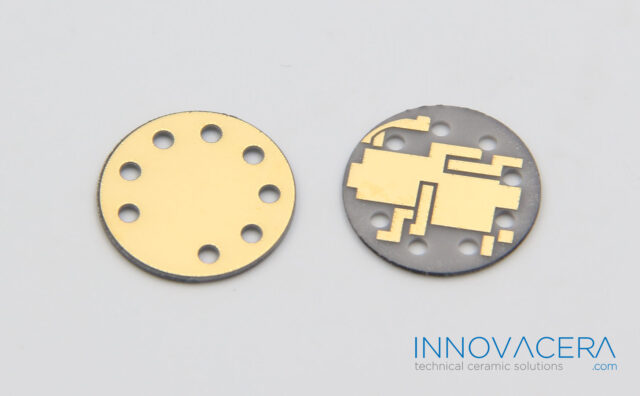

陶瓷基板是指在陶瓷板上镀上铜层,然后蚀刻出电路图案。陶瓷材料包括氧化铝、氮化铝和氮化硅。铜通过不同的方法与陶瓷结合,包括直接结合铜 (DBC)、直接镀铜 (DPC) 或活性金属钎焊 (AMB) 工艺。

材料比较:

1.氧化铝基板

最具成本效益的材料和良好的性能

较低的热导率

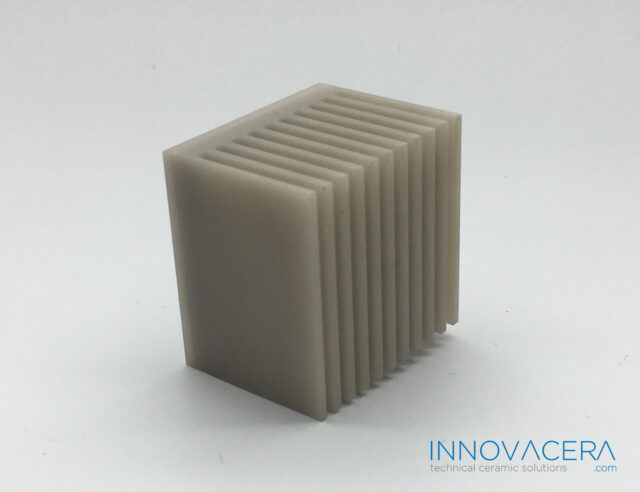

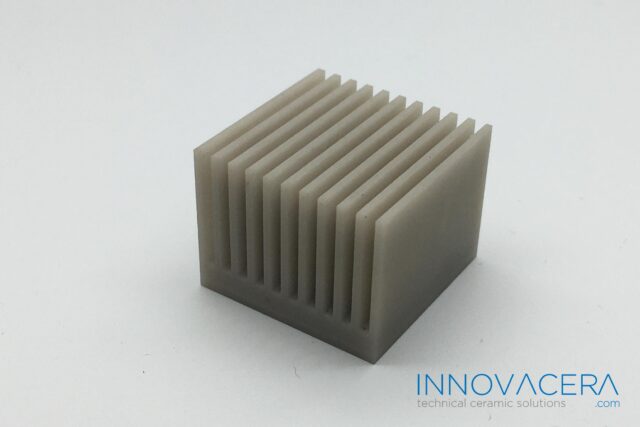

2.氮化铝基板

高热导率 170W/mK

CTE(热膨胀系数)非常接近硅

高抗弯强度

![]()

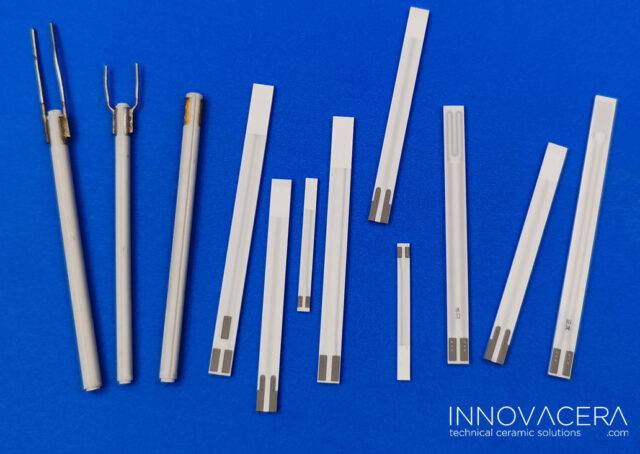

3. 氮化硅基板

抗弯强度好

断裂韧性好

热导率好

发送询盘

发送询盘