氮化硅陶瓷的四大主要应用

1、氮化硅陶瓷在机械领域的应用

氮化硅陶瓷在机械工业中用作阀门、管道、分级轮、陶瓷刀具等,最常见的用途是氮化硅陶瓷轴承球。

![]()

氮化硅陶瓷轴承球与钢球相比,具有密度小、耐高温、自润滑、耐腐蚀等突出优点。用于高速机床电主轴高速轴承、航空航天发动机、风力发电机轴承、汽车发动机轴承等设备的轴承

陶瓷球作为高速旋转体,会产生离心应力,而氮化硅的低密度特性,降低了高速旋转体外圈的离心应力。

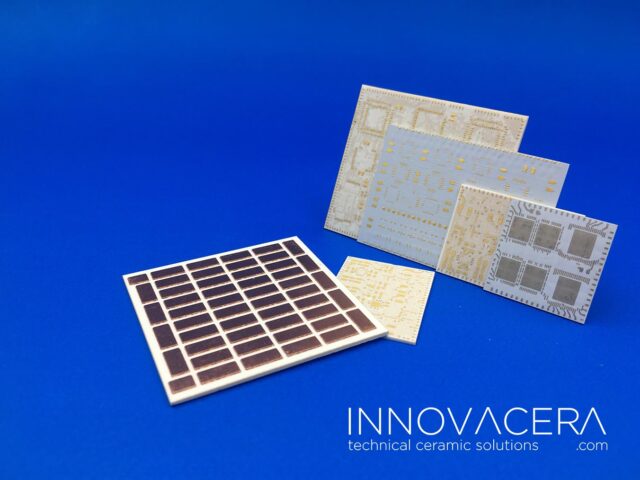

2、氮化硅陶瓷在半导体领域的应用

氮化硅陶瓷除了具有优越的力学性能外,还表现出一系列优良的导热性能,非常适合用于要求严格的半导体领域。在集成电路领域,集成度和功率越来越大,对封装芯片基板的抗弯强度、稳定性、散热能力等提出了更高的要求。

![]()

氮化硅陶瓷基板具有较高的热导率(商用产品的典型值为80至90 W/mK),与氧化铝基板或ZTA基板相比,其热导率高出三倍以上,且热膨胀系数(2.4 ppm/K)小,接近半导体芯片(Si,SiC),具有良好的热匹配性。

此外,氮化硅陶瓷基板具有优异的机械性能,兼顾高弯曲强度和高断裂韧性。与氧化铝基板或氮化铝基板相比,其抗弯强度高出一倍以上,抗弯强度达600~850MPa,断裂韧性为5~7MPa·m½,因此具有极高的抗冷热冲击性能(极高的可靠性),并且可以把很厚的铜金属(厚度可达800μm)焊接到相对较薄的氮化硅陶瓷上。因此,载流能力高,传热性能很好。由于氮化硅基板的优异性能,在轨道交通、风电、光伏、新能源汽车等功率模块(IGBT/SiC功率模块)中有着很好的应用前景。

3、氮化硅陶瓷在生物陶瓷领域的应用

氮化硅陶瓷作为新一代生物陶瓷材料,不仅具备陶瓷材料应有的优良品质,还具有良好的放射学性能、抗感染性能、生物相容性性能和骨整合性能。它们在生物传感器、脊柱、骨科、牙科等植入物中得到广泛应用。

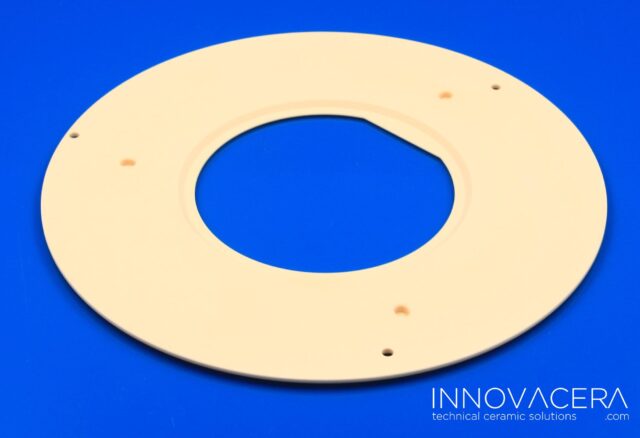

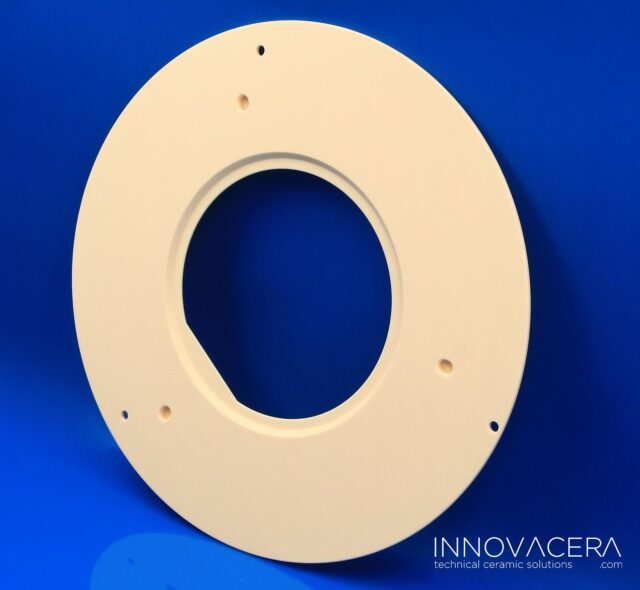

4.氮化硅陶瓷在透波材料领域的应用

氮化硅陶瓷及其复合材料具有耐热、透波、承载等优异性能,是目前研究的新一代高性能透波材料之一。多孔氮化硅陶瓷由于引入了孔隙,具有密度小、热导率低、渗透汽化性能优良、电磁波透过率好等特点,此外还具有比强度高、比模量高、耐高温、抗氧化、耐磨等特点,可作为陶瓷基透波材料制作机鼻雷达罩、天线窗口等。

发送询盘

发送询盘