为什么选择氮化硼材料作为多晶硅铸锭炉的绝缘体?

氮化硼具有耐高温、高导热性和高电绝缘性。它易于加工成高精度零件,密度低、无毒且具有自润滑特性。因此,它是理想的高温导电材料。

多晶硅铸锭炉中的氮化硼零件比氧化铝零件使用寿命更长。氧化铝在快速升温时容易开裂,而氮化硼在相同情况下不会开裂。

氮化硼具有耐高温、高导热性和高电绝缘性。它易于加工成高精度零件,密度低、无毒且具有自润滑特性。因此,它是理想的高温导电材料。

多晶硅铸锭炉中的氮化硼零件比氧化铝零件使用寿命更长。氧化铝在快速升温时容易开裂,而氮化硼在相同情况下不会开裂。

用于钎焊的陶瓷表面必须进行金属化处理。

与玻璃封接相比,陶瓷封接具有出色的耐热、耐机械冲击和耐腐蚀性能。虽然陶瓷封接需要更复杂的制造工艺和更精密的工程设计,但价格也更高。

陶瓷-金属密封的优势

除了上述优势外,陶瓷-金属密封还有更多优势有待发掘,欢迎垂询详情。

什么是HTCC?HTCC是指高温共烧陶瓷,采用氧化铝、氮化铝等陶瓷材料与导体材料(钼、钨、钼、锰)在1600°C高温下烧结而成。该技术最初由RCA公司于20世纪50年代末设计。由于温度较高,它不能使用金、银、铜等低熔点金属材料,只能使用钼、钨、钼、锰。

这种材料导电性低,会导致信号延迟,不适合制作高速高频微组装电路板。但高温陶瓷基体(HTCC)的优点在于结构强度高、热导率高、化学稳定性好、布线密度高。它在大功率微组装电路中有着广泛的应用前景。

低温陶瓷基体(LTCC)呢?它的烧结温度低于900°C,采用金、银、铜等高导电性低熔点金属材料,可在空气中烧结。它广泛应用于射频、微波和毫米波器件。

因此,在选择陶瓷材料时,请注意您的应用需求,以便确定是选择高温陶瓷还是低温陶瓷。顺便说一下,我们的陶瓷加热器就属于高温陶瓷基体(HTCC)。

Nd:YAG 激光器使用的陶瓷反射器在波长 600-1000nm 处的反射率为 97%,在波长 400-1200nm 处的反射率为 95%。今天我们来谈谈使用陶瓷反射器时的注意事项。

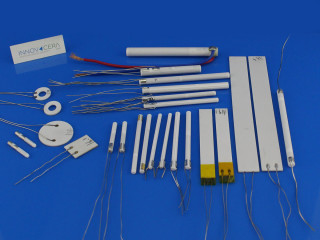

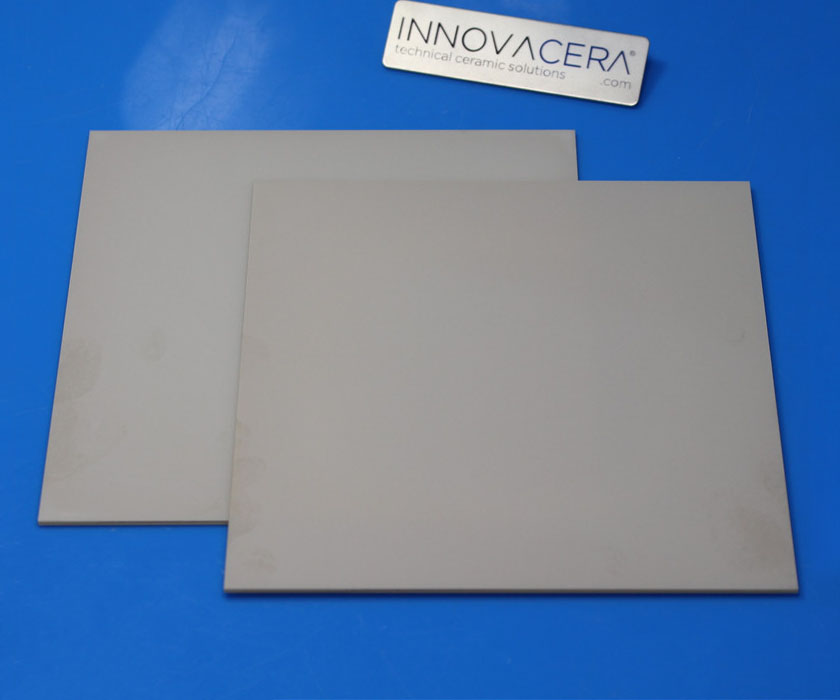

Innovacera 专注于集成热电偶的高功率陶瓷加热元件。凭借十多年的陶瓷加热解决方案专业经验,我们不仅提供标准型号,还提供定制加热元件。

先进的 MCH 氧化铝陶瓷加热技术

MCH 氧化铝陶瓷加热元件的工艺流程如下:电路直接印刷在氧化铝生片上,经过约 1600°C 的高温共烧工艺,制成高效的加热元件,仅需 30 秒即可达到 800°C。这些加热元件运行安静,不含任何有害物质,符合全球环保标准,广泛应用于医疗设备、汽车应用以及电烙铁等电子工具。

氧化铝陶瓷加热零件是将金属钨或者是钼锰浆料印刷在陶瓷流延坯体上,经过热压叠层,然后在1600℃氢气氛保护下,共同烧结而成。

Learn more →

主要特点和应用

| 名称 | 带热电偶的陶瓷加热元件 |

| 电压 | 120V/230V |

| 工作功率 | 50W~200W |

| 型号 | 现有型号或定制 |

| 耐高温 | 定制 |

| 工作温度 | 220°C~400°C |

| 应用 | 汽车维修:快速DIY修复保险杠和其他部件。

塑料焊接:广泛应用于皮划艇、独木舟、全地形车、塑料容器、户外家具和玩具。 工业工具:在焊台和其他高精度设备中提供可靠的性能。 |

以下是 MCH 加热器温度曲线示例。

环保且经济高效的解决方案

这些加热元件不仅提高了效率,还促进了可持续性发展。它们能够轻松修复塑料制品,有助于减少垃圾填埋,支持环保倡议。

对于寻求耐用、高性能加热解决方案的行业而言,Innovacera 产品是您的首选。

![]()

碳化硅陶瓷广泛应用于石油、化工、微电子、汽车、航天、航空、造纸、激光、采矿和原子能工业。碳化硅陶瓷已被广泛应用于高温轴承、防弹板、喷嘴、高温耐腐蚀部件以及高温高频范围内的电子设备部件。

碳化硅的优势如下:

氮化铝 (AlN) 晶体是一种以 [AIN4] 四面体为结构单元的共价键化合物,具有纤锌矿结构,属于六方晶系。

氮化铝 (AlN) 具有优异的绝缘性能和极高的导热性。此外,氮化铝还具有不易受到铝液、其他熔融金属以及砷化镓侵蚀的特性,尤其对熔融铝液具有优异的耐腐蚀性。

以下是用于灌装机中加注消毒剂和杀菌剂的陶瓷计量泵的安全说明。

PBN 是一种特殊的陶瓷材料。其沉积过程如同“下雪”——将六边形的 PBN 平行滴在石墨材料上,直至达到一定厚度。冷却后,即成为 PBN 陶瓷部件。PBN 陶瓷广泛用于制作 VGF 坩埚、LEC 坩埚、MBE 坩埚、隔热板、合成舟皿以及用于制备 GaAs 单晶的 PBN 涂层产品。

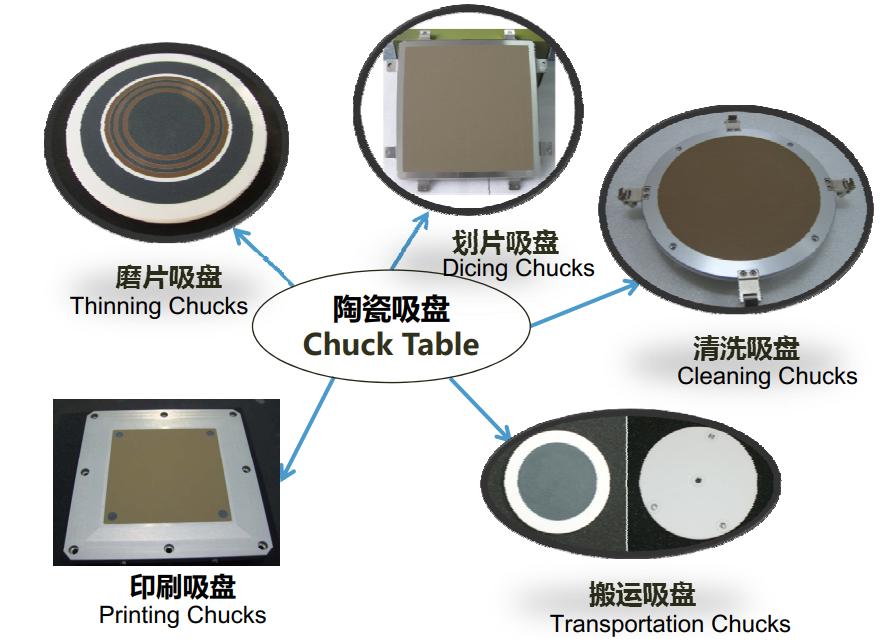

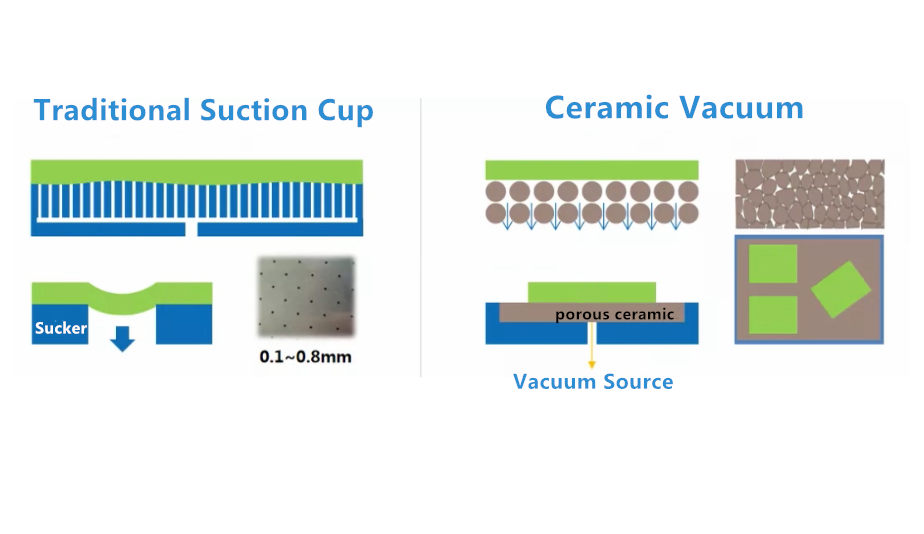

陶瓷真空吸盘是一种利用纳米粉末制备的均匀固体或真空体。材料经过高温烧结,内部生成大量连通或封闭的陶瓷材料。

其材质为Al2O3或SIC,广泛应用于半导体和电子设备。

在这些应用中,它可以通过真空吸附固定半导体晶圆、玻璃基板材料和其他工作对象。

相比传统吸盘针对单一规格工件的特点,陶瓷真空吸盘的区域吸附功能有助于提高生产线的顺畅度和性能,并避免传统吸盘在工件(尤其是薄膜材料)上留下划痕和吸痕。

陶瓷真空吸盘除了用于吸附工件外,还可用于传输式气浮模块。即使是大片玻璃基板等工件,在运输和转运过程中,也能避免直接接触平台,从而避免污染物附着、应力、静电以及玻璃基板损坏。此外,多孔材料可以大大减少气体流量,达到气垫层气压均匀的效果,并保持一定的悬浮高度。