当一切顺利时,3D 打印会很有趣。然而,当出现问题时,它可能会让您绞尽脑汁。3D 打印问题通常可以通过调整设置或部件来解决。但是,如果您尝试了所有方法但仍然不起作用,则可能是您需要更换 3D 打印机中的某个部件,尤其是喷嘴。

什么会磨损您的喷嘴?原因如下:

喷嘴损坏行为

使用磨蚀性细丝

某些 3D 打印机细丝对普通喷嘴来说非常坚固。这些通常是“复合材料”或通过纤维加固以提高其机械性能的细丝。这些细丝包括:

使用这些细丝时,请使用由硬化钢、红宝石、钨和不锈钢制成的更坚固的喷嘴。它们比普通黄铜细丝更能承受这些细丝的磨蚀性,使用寿命更长。

强力的喷嘴疏通方法

虽然疏通喷嘴对喷嘴和打印质量都有好处,但频繁且强力的疏通可能会磨损喷嘴。您必须小心清理喷嘴,使用温和的方法和材料进行清洁。遵循我们的喷嘴疏通和清洁技巧,不会损坏您的喷嘴。

可能由喷嘴损坏引起的 3D 打印问题

喷嘴磨损时,您可能会遇到打印质量下降的问题。您会注意到以下一些问题:

- 挤出不足

- 层粘合性差

- 打印斑点

- 不平整或粗糙的打印表面

但是,将这些问题归咎于喷嘴磨损可能很棘手。这些问题也可能由以下原因引起:

- 喷嘴堵塞

- 床设置得太高

- 切片机中喷嘴直径设置不正确

检查您的 3D 打印机,确保您没有犯上述任何错误。如果在检查 3D 打印机后仍然遇到相同的打印质量问题,则意味着是时候更换喷嘴了。

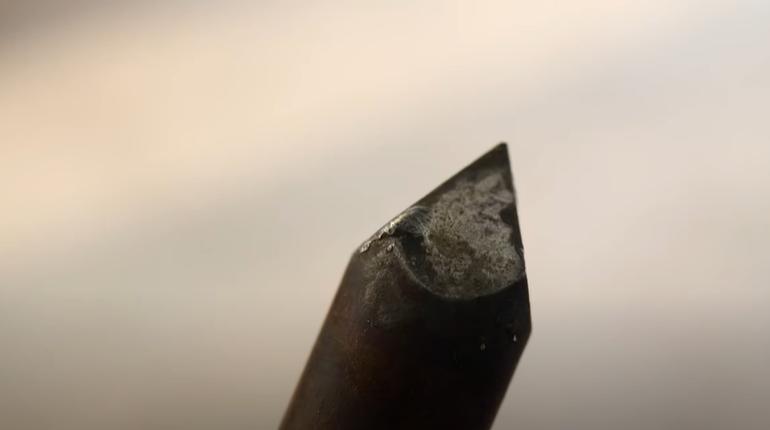

喷嘴损坏的迹象

对于外行来说,磨损的 3D 打印机喷嘴看起来就像任何其他喷嘴一样。但是,如果您仔细观察,就会看到磨损的迹象。以下是您需要注意的事项:

- 开口附近内壁上的标记和凹槽

- 喷嘴直径比平时大

- 喷嘴尖端变钝或变短

在为时已晚之前,请保养好您的 3D 打印机喷嘴!

如果您必须更换 3D 打印机喷嘴,这并不是世界末日。它们通常价格合理且易于更换。事实上,储备不同直径的喷嘴并进行更换可能是明智之举,因为您需要根据要使用的灯丝和要创建的模型进行更换。

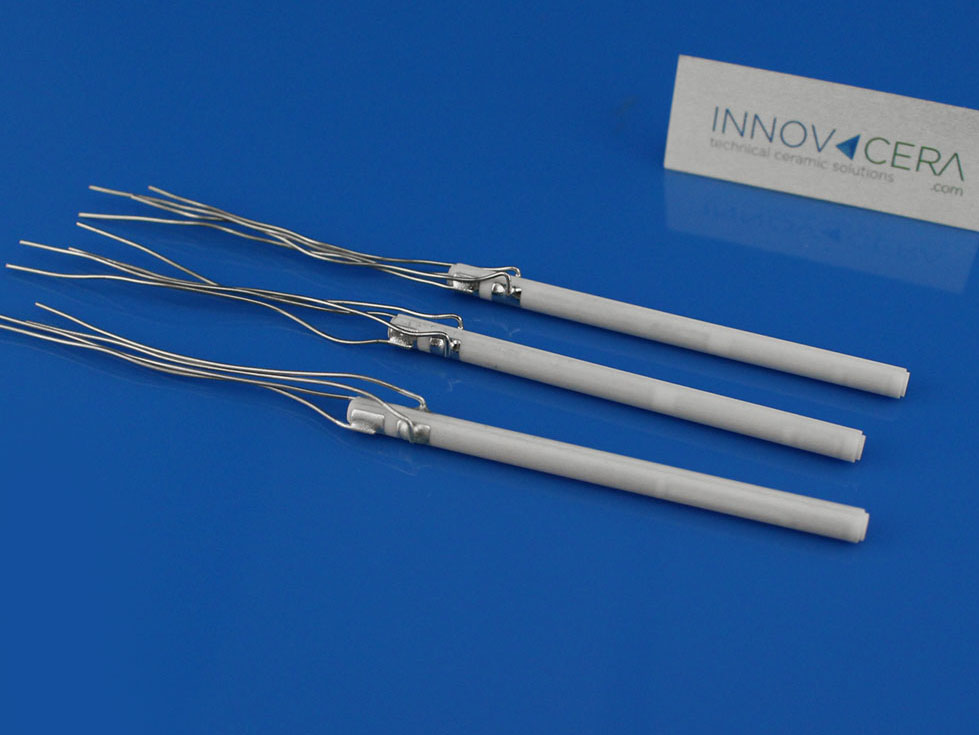

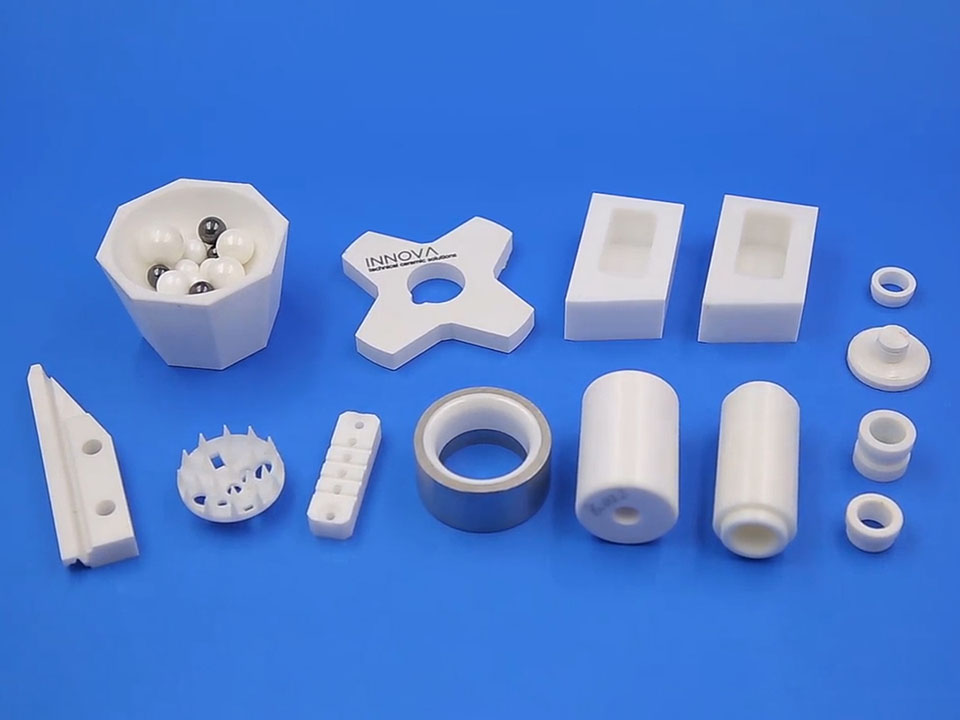

INNOVACERA 为 3D 打印机挤出机热端提供定制的陶瓷加热元件。

请立即联系我们并告知您的要求,我们的销售工程师将与您合作,提供正确的产品以满足您的应用。

发送询盘

发送询盘