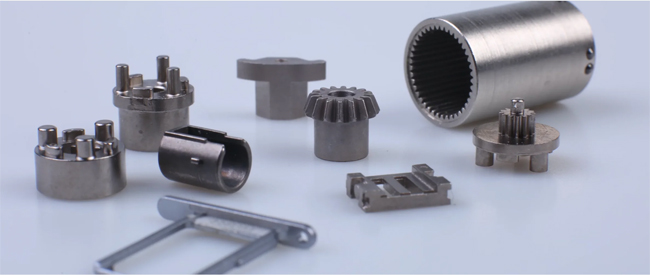

粉末注射成型 (PIM) 是一种部件制造工艺,专注于通过金属和陶瓷、金属注射成型 (MIM) 和陶瓷注射成型 (CIM) 批量成型复杂形状、高性能部件。它是塑料成型和烧结粉末技术的结合。

什么是金属注射成型 (MIM)

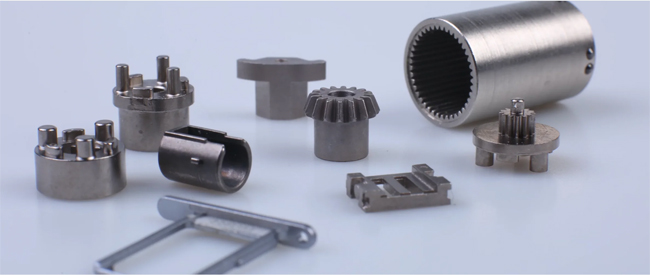

金属注射成型 (MIM) 融合了两种成熟的技术,即塑料注射成型和粉末冶金。

这使设计师摆脱了试图塑造不锈钢、镍铁、铜、钛和其他金属的传统限制。

大多数常见的工程合金都可以通过 MIM 生产,但大约有 30 种合金在应用中占主导地位。最受欢迎的合金是外科用不锈钢(通常称为 17-4 PH,或美国钢铁协会 630 或 AISI 630)和奥氏体不锈钢(AISI 304L 和 AISI 316L)。

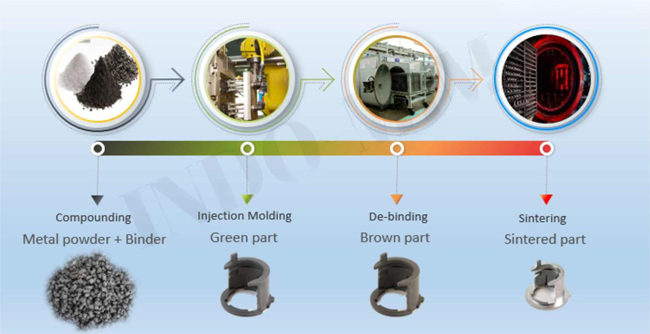

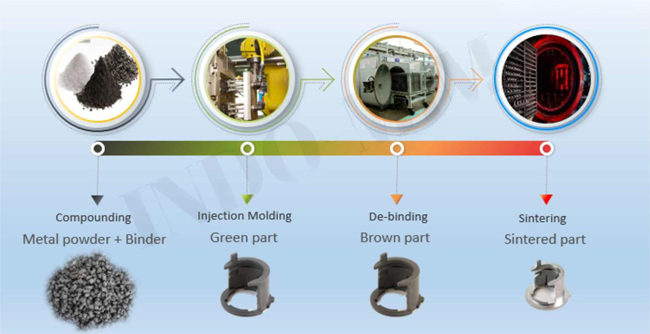

金属注射成型的工艺是什么

步骤 1:原料

非常细的金属粉末与热塑性塑料和蜡粘合剂按照精确的配方混合。专有的复合工艺可产生均匀的颗粒状原料,可像塑料一样进行注塑成型。

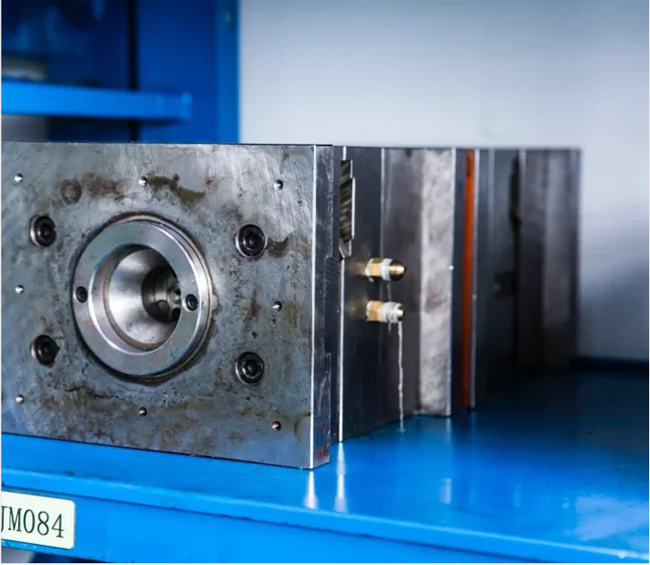

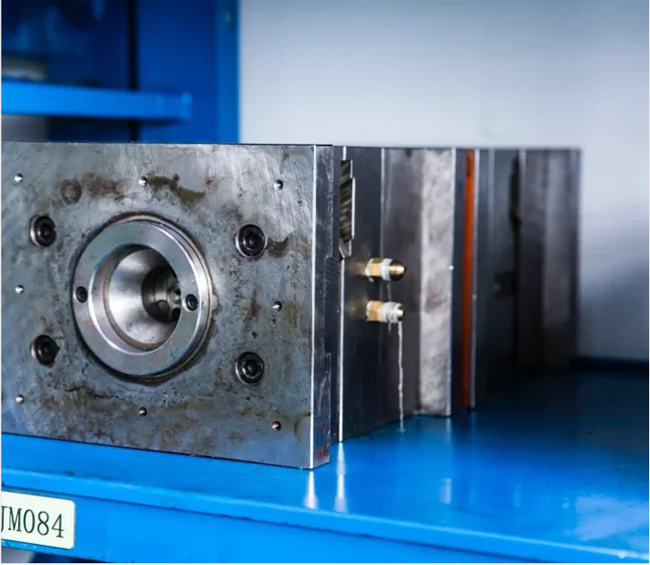

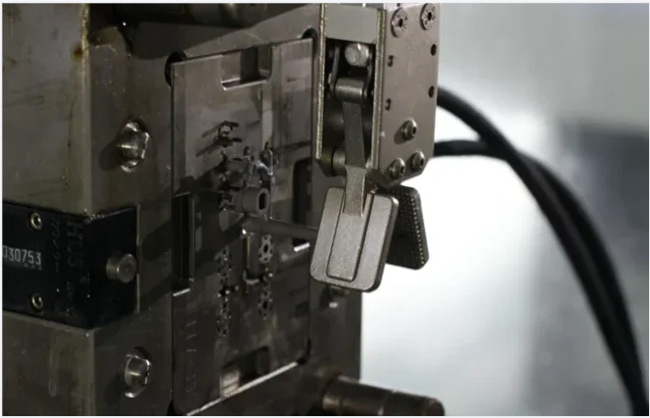

步骤 2:模具

MIM 的模具腔或模具是作为最终部件的放大而构建的。原料中粘合剂占据的空间通过烧结消除。这很明显,最终组件通常比模具腔小约 20%。

MIM 模具通常是硬化钢,例如 S7 或 H13。对于较小体积或“桥式”模具,可以使用 P20,经过热处理后,这种钢具有一定的耐磨性。在高产量情况下,更硬的工具钢用于模具。

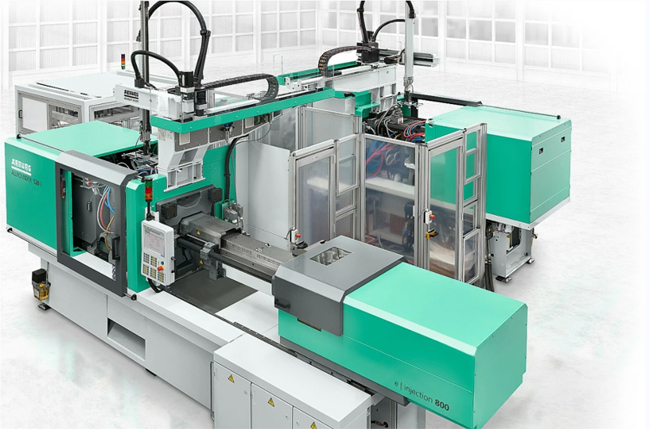

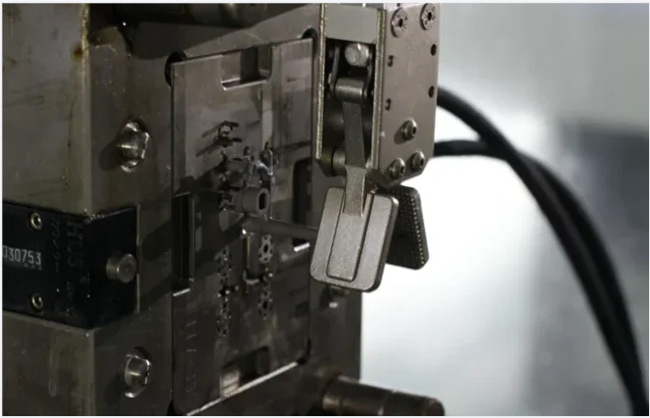

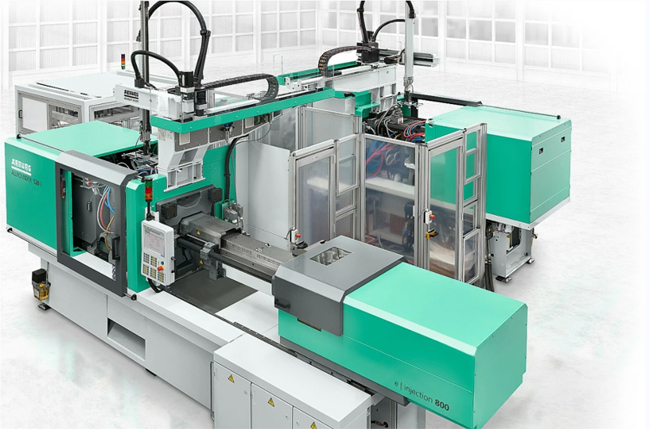

步骤 3:成型

原料在高压下加热并注入模腔。这使我们能够使用类似注塑模具来生产极其复杂的形状。

成型后,该组件称为“绿色”部件。其几何形状与成品相同,但大约大 20%,以便在最终烧结阶段进行收缩。

步骤 4:脱脂

脱脂(脱脂)涉及一个受控过程,以去除大部分粘合剂并为零件的最后步骤(烧结)做好准备。

脱脂完成后,该组件被称为“棕色”。

步骤 5:烧结

棕色部分由少量粘合剂粘合在一起,非常脆弱。

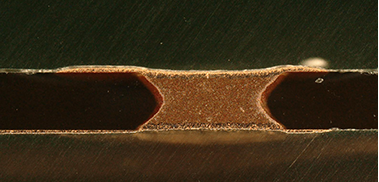

烧结可消除剩余的粘合剂,并赋予零件最终的几何形状和机械强度。在烧结过程中,零件会受到接近材料熔点的温度。

烧结过程中的关键控制点是什么

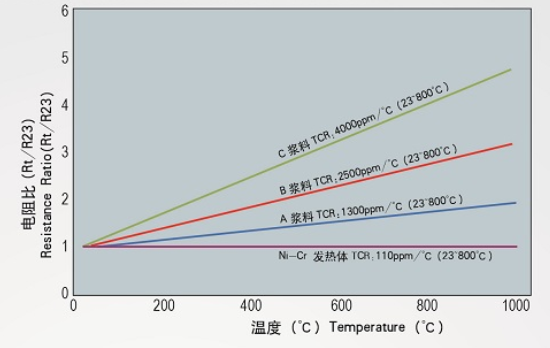

控制碳势是MIM烧结工艺的关键,控制碳势将提高产品质量、降低生产成本、提高客户满意度,扩大MIM当前和未来的市场渗透率。

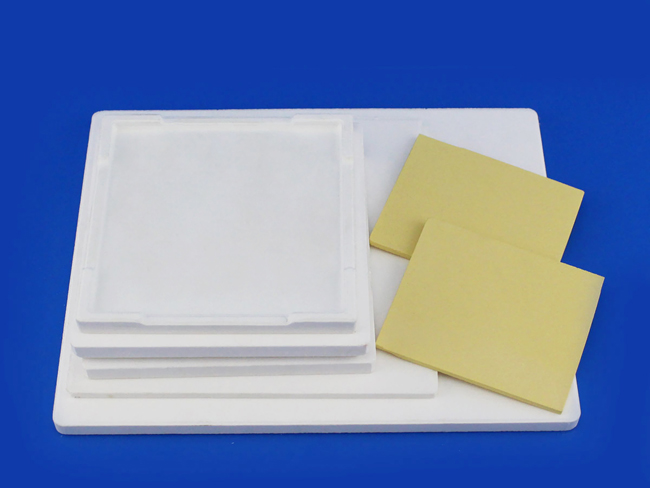

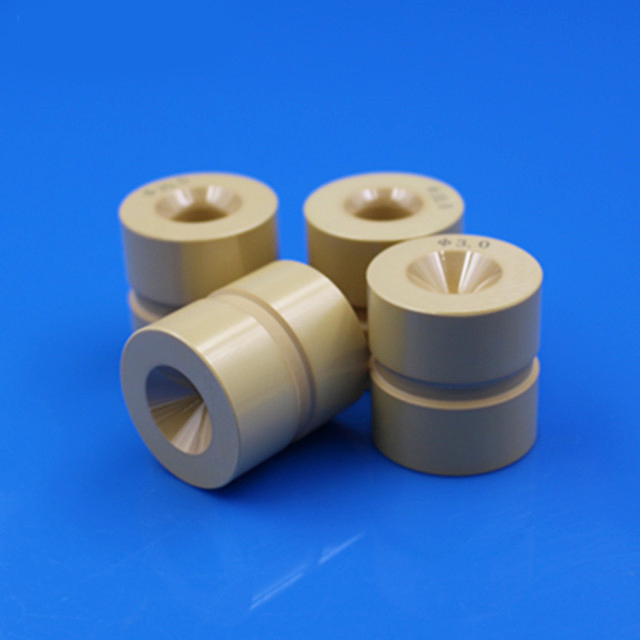

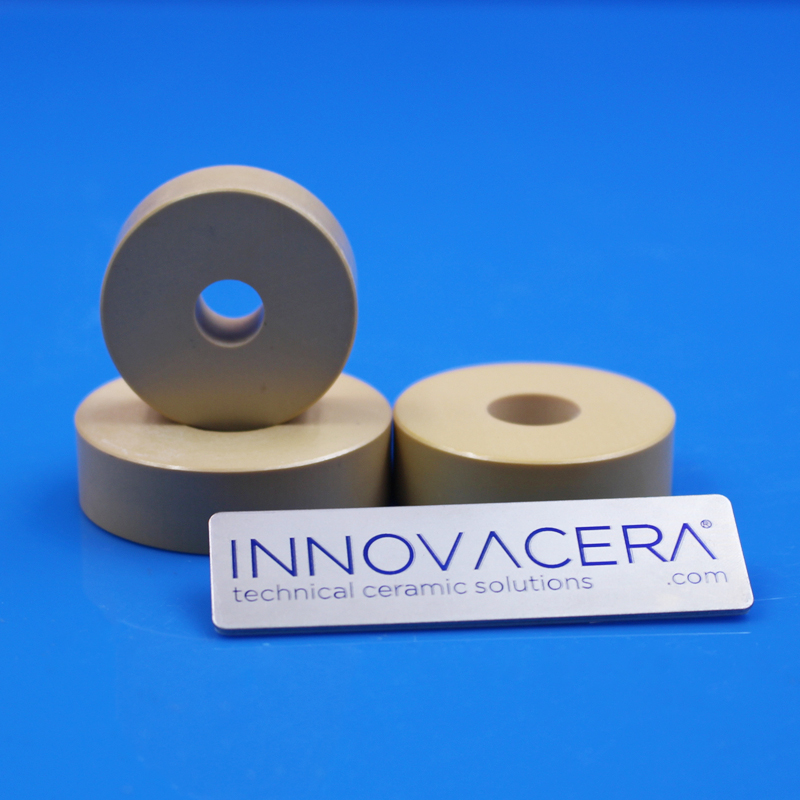

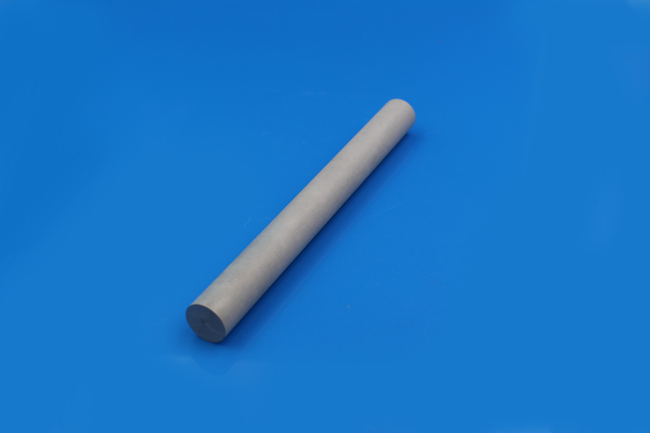

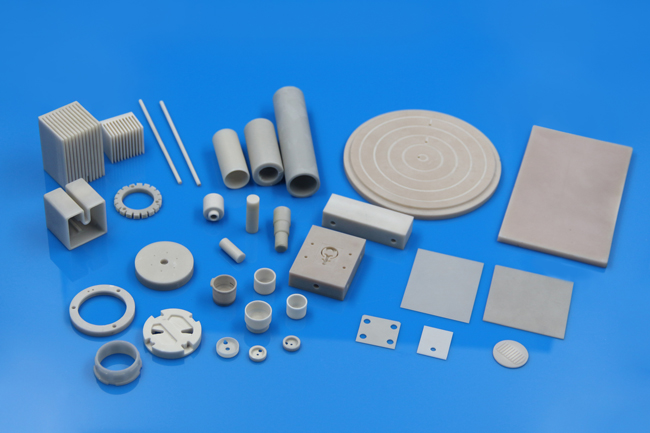

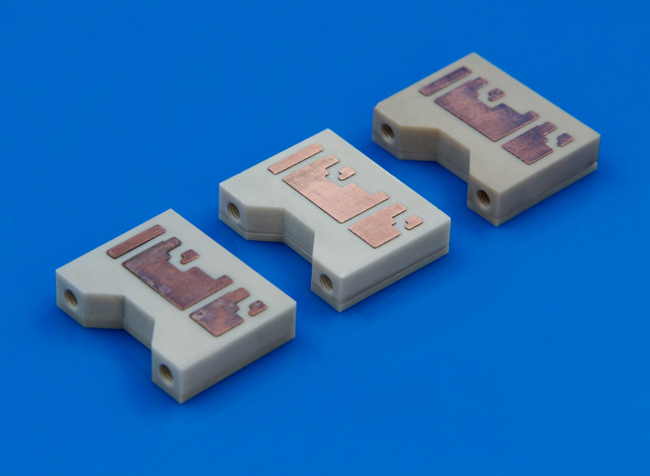

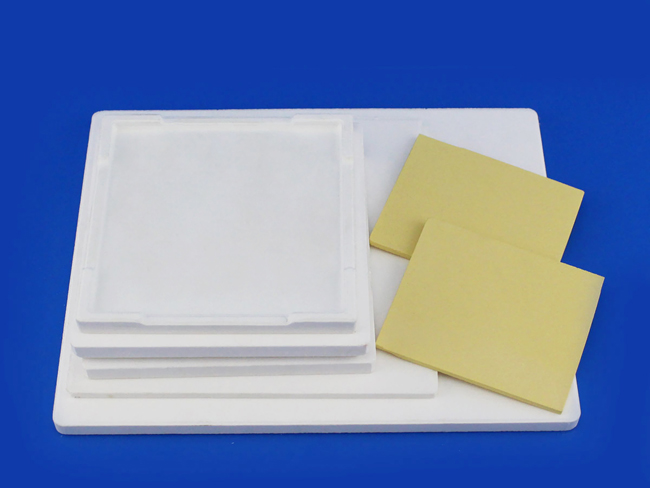

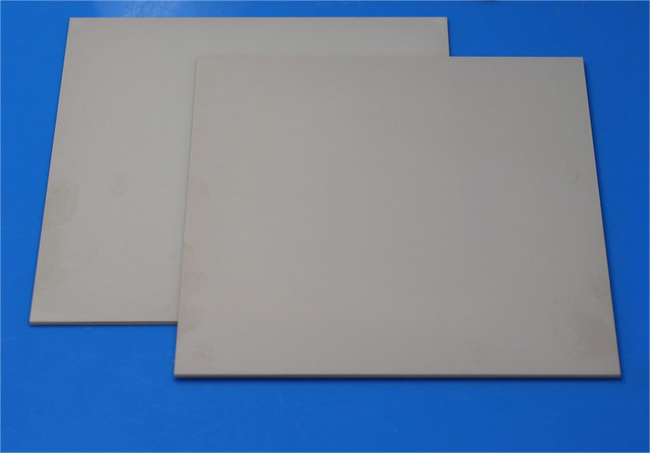

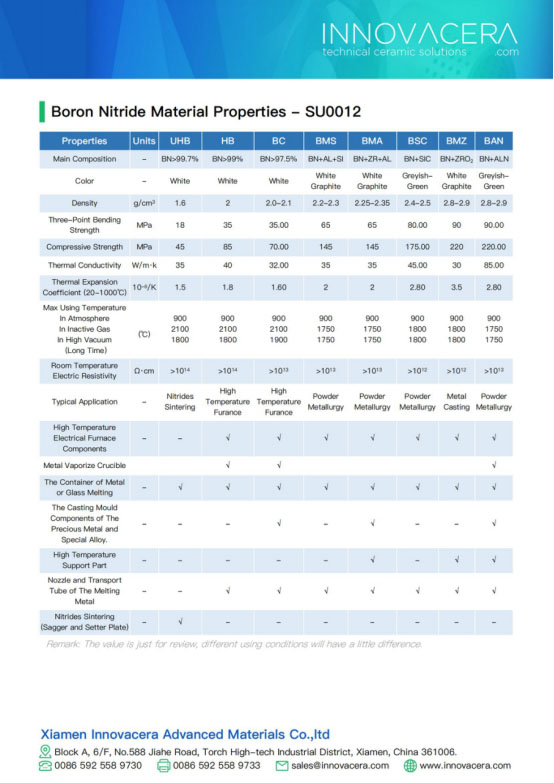

陶瓷承接板是金属注射成型烧结工艺的最佳选择,MIM承接板有以下几种陶瓷材料可供选择:

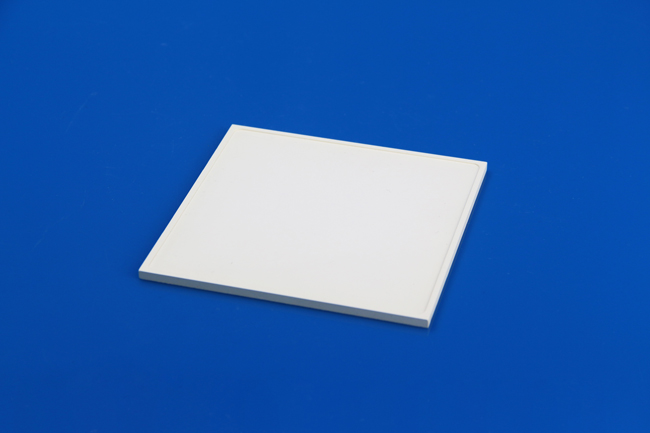

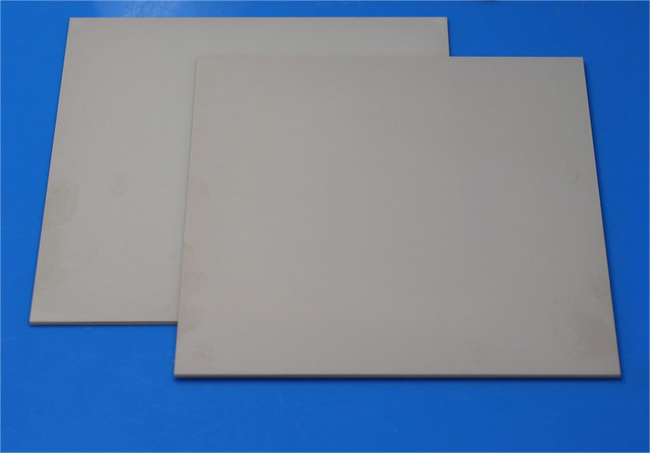

- 氧化铝(Al2O3)陶瓷承烧板:成本较低,是金属注射成型中最受欢迎的陶瓷承烧板,最高使用温度可达 1600°C(空气中)。

- 氮化硼 (HBN) 陶瓷承烧板板:柔软如石墨,称为“白色石墨”,中等成本,使用寿命长,用作承烧板,烧结温度高达 2100°C(插入气体)。

- 氮化铝 (AlN) 陶瓷承烧板:AlN 陶瓷是降低横向温差的基础,可使烧结部件内热分布均匀。

陶瓷承接板属性:

| 属性 |

A-997

氧化铝 |

HBN

氮化硼 |

AN-170

氮化铝 |

| 颜色 |

象牙色 |

白色 |

深灰色 |

| 孔隙率 |

0~10% |

25% |

0 |

| 主要含量 |

99.7% |

99.7% |

95% |

| 体积密度 (g/cm3) |

3.9 |

1.6 |

3.3 |

| 弯曲强度 (MPa) |

320-340 |

18 |

382.7 |

| 线性热膨胀系数 (X10-6/℃) |

7.6 |

1.5 |

2.805 |

| 最高使用温度 (℃) |

1600 |

2100 |

1850 |

如何为 MIM 选择合适的陶瓷承接板

作为承接板,氧化铝、氮化硼和氮化铝陶瓷比由石墨或钨等材料制成的传统承接板具有决定性的优势。这使得高精度烧结部件的加工既节能又经济。

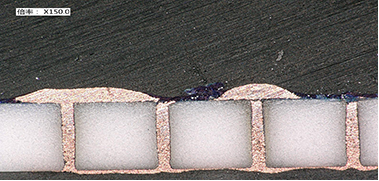

陶瓷烧结托盘和承接板有助于在烧结炉中最佳地排列和固定成型部件,以防止烧成过程中棕色部件变形。

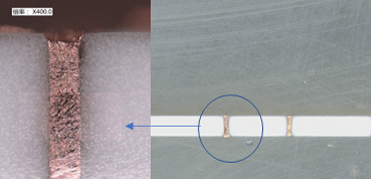

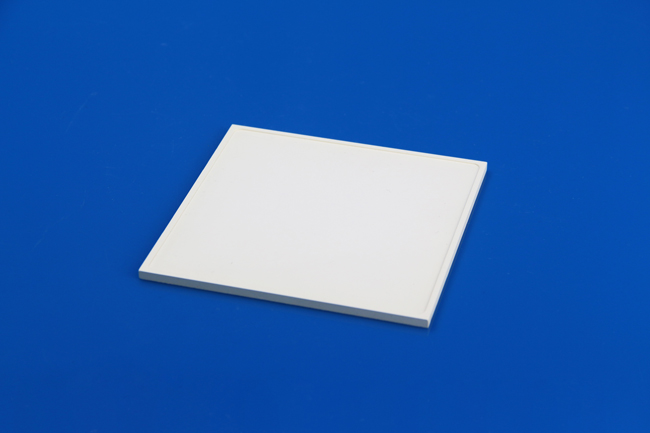

粗糙度

较低的表面粗糙度可确保模制部件的最佳滑动。光滑、无颗粒的表面还可以保护部件免受固定器污染。

热导率

氧化铝陶瓷、氮化硼,尤其是氮化铝陶瓷的高热导率是低横向温差的基础,可使烧结部件内部的热分布均匀。出色的抗热冲击性是另一个额外的好处,可实现更快的烧成周期。

高耐热性

这对烧成过程的能源效率有积极影响。高耐热性材料(如高级陶瓷)可降低固定器的厚度,从而提高能源效率,因为热压载物更少。此外,陶瓷固定板也可在远高于 2100°C 的温度下使用。

惰性表面

由于高级陶瓷不会与金属发生接触反应,因此使用脱模剂或涂层等保护层已不再必要。因此,这些承印板的使用寿命也较长,无需重新调节。例如,熔融金属无法润湿氮化铝陶瓷。氮化铝和超纯氧化铝(> 99%)既可用于保护气体环境,也可用于还原环境。它们在反应性环境和氢气环境中也很稳定。

高机械稳定性

这种特性与低热容量相结合,不仅可以减轻重量并减少托盘体积;而且在承印过程中还保留了极少的余热g 冷却过程。这对烧成过程中的能耗有积极影响。

最大尺寸,例如 350 x 350 毫米(HBN),可实现高填充密度。这些垫板可以堆叠 – 根据需要带有集成腔体 – 从而确保快速、有效的烧结炉装料。这可以最佳地利用炉容量和能量消耗,从而实现完全能量优化的烧结过程。

陶瓷承接板可用于陶瓷注塑 (CIM)、金属注塑 (MIM) 和低温共烧陶瓷 (LTCC)。凹槽和定制设计是进一步的经济高效的选项,可根据要求提供。

如果您对陶瓷承接板有任何疑问,欢迎通过 sales@innovacera.com 联系我们。

发送询盘

发送询盘