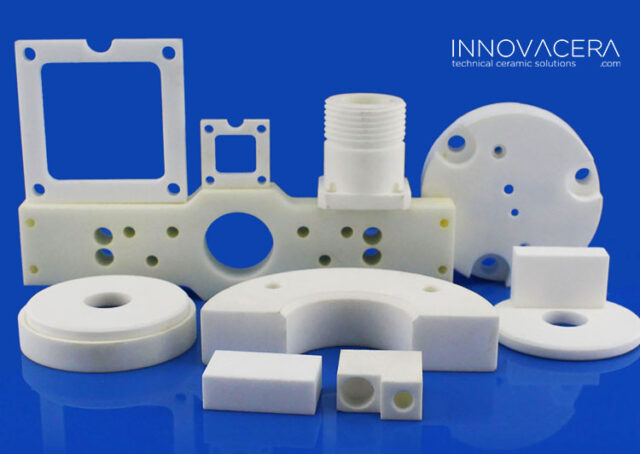

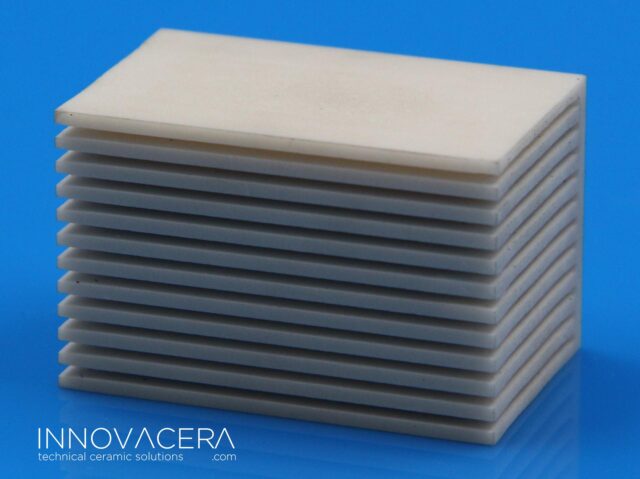

氮化硅陶瓷特性及应用

特种陶瓷和结构陶瓷的种类很多,氮化硅陶瓷因其各方面性能均衡而被称为“结构陶瓷之王”。 适用于机械振动大、热冲击大、电流冲击大、可靠性和稳定性要求高的应用场合。 氮化硅陶瓷粉末的纯度、粒度和晶型对基体成型工艺、烧结工艺和最终产品性能有重大影响。 因此,氮化硅粉体的制备工艺显得尤为重要。

![]()

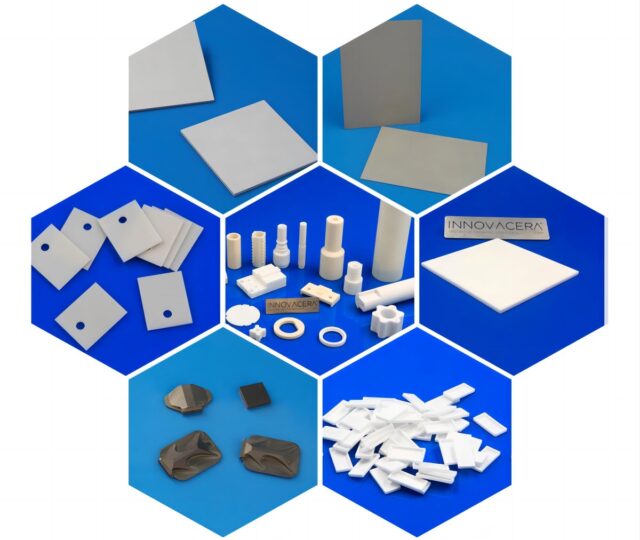

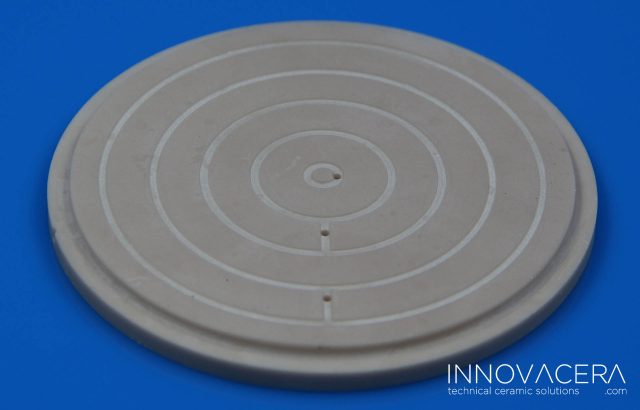

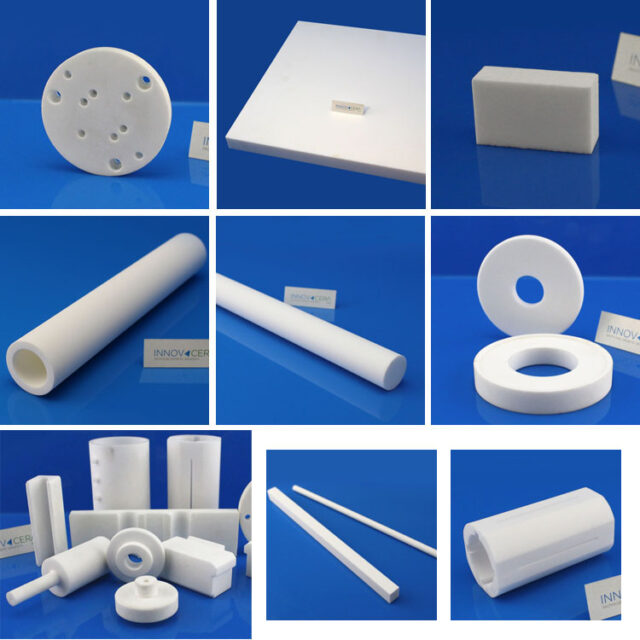

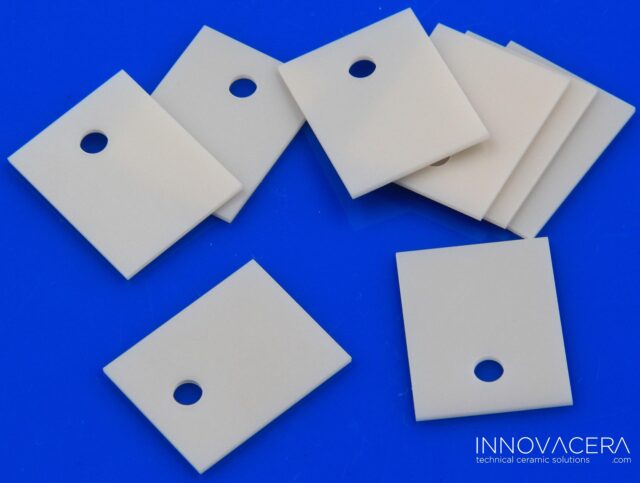

氮化硅陶瓷元件具有优良的机械性能、热性能、电性能和化学性能,广泛应用于各个领域。 例如Si3N4陶瓷是制备各种应用陶瓷基板的优良材料。 以下是一些常见的应用,供参考:

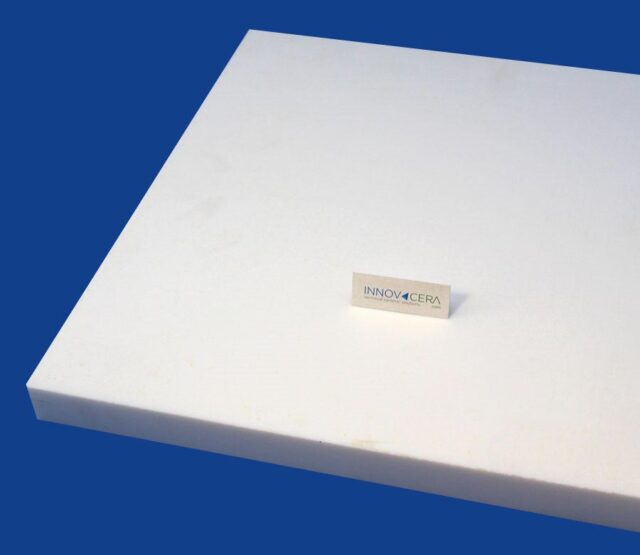

1、耐火材料:氮化硅具有高熔点、高硬度、低膨胀系数等特点,是一种优良的耐火材料。 可用于制造耐火砖、耐火浇注料、耐火涂料等,用于钢铁、有色金属、玻璃等行业的高温窑炉及设备。

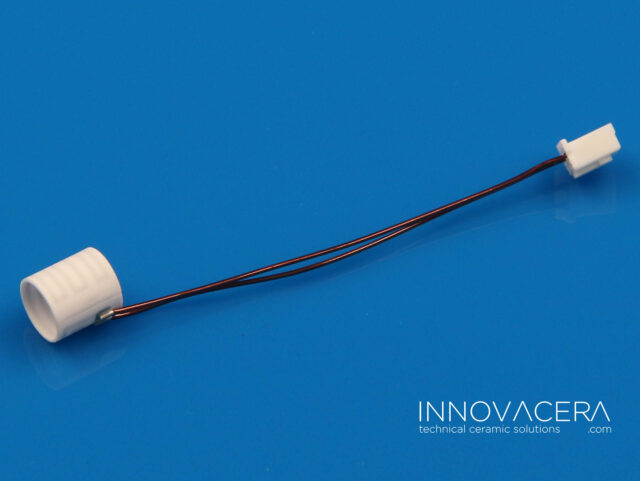

2、电子材料:氮化硅可用于制造半导体芯片的封装材料、散热片、绝缘材料等,以及微波通信器件、光电器件等。

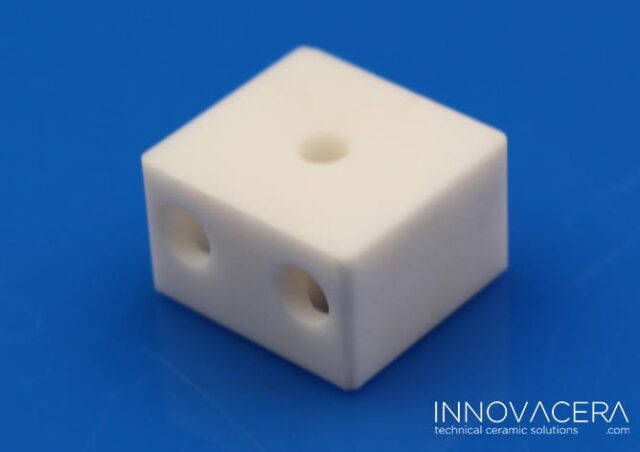

3、磨料零件:氮化硅可用来制作磨料零件,如砂轮、磨头、磨盘等,用于磨削钢材、有色金属、玻璃等硬质材料。

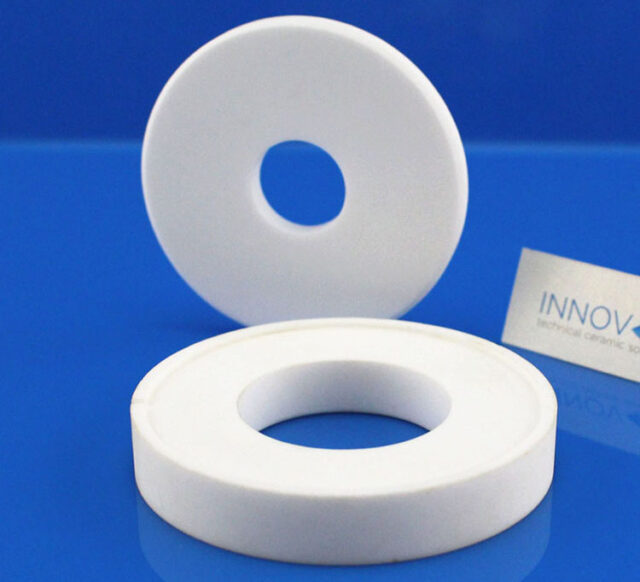

4、自行车行业:优异的高温力学性能、耐磨性和耐腐蚀性能让SI3N4零件可用于制造陶瓷发动机零件、陶瓷切削刀具、陶瓷轴承、陶瓷模具等。高端自行车配件产品使用硅 氮化物轴承和后拨链器导向系统采用模注碳纤维技术。

5、航空航天材料:氮化硅具有优良的机械性能和耐腐蚀性能。 可用于制造航空航天器的发动机零件、机翼、机身等,以及卫星的太阳能电池板、天线等。

6、汽车工业:氮化硅可用于制造汽车发动机零件、刹车片、离合器片等,以及汽车轮胎、轮毂等。

总之,氮化硅是一种应用广泛的无机非金属材料。 随着科学技术的不断发展,其应用领域将不断扩大。

最后,我们要感谢所有 Innovacera 客户对我们陶瓷产品的支持。 我们很荣幸成为您的供应商,并希望未来继续携手合作,为先进陶瓷行业的发展贡献力量。

发送询盘

发送询盘